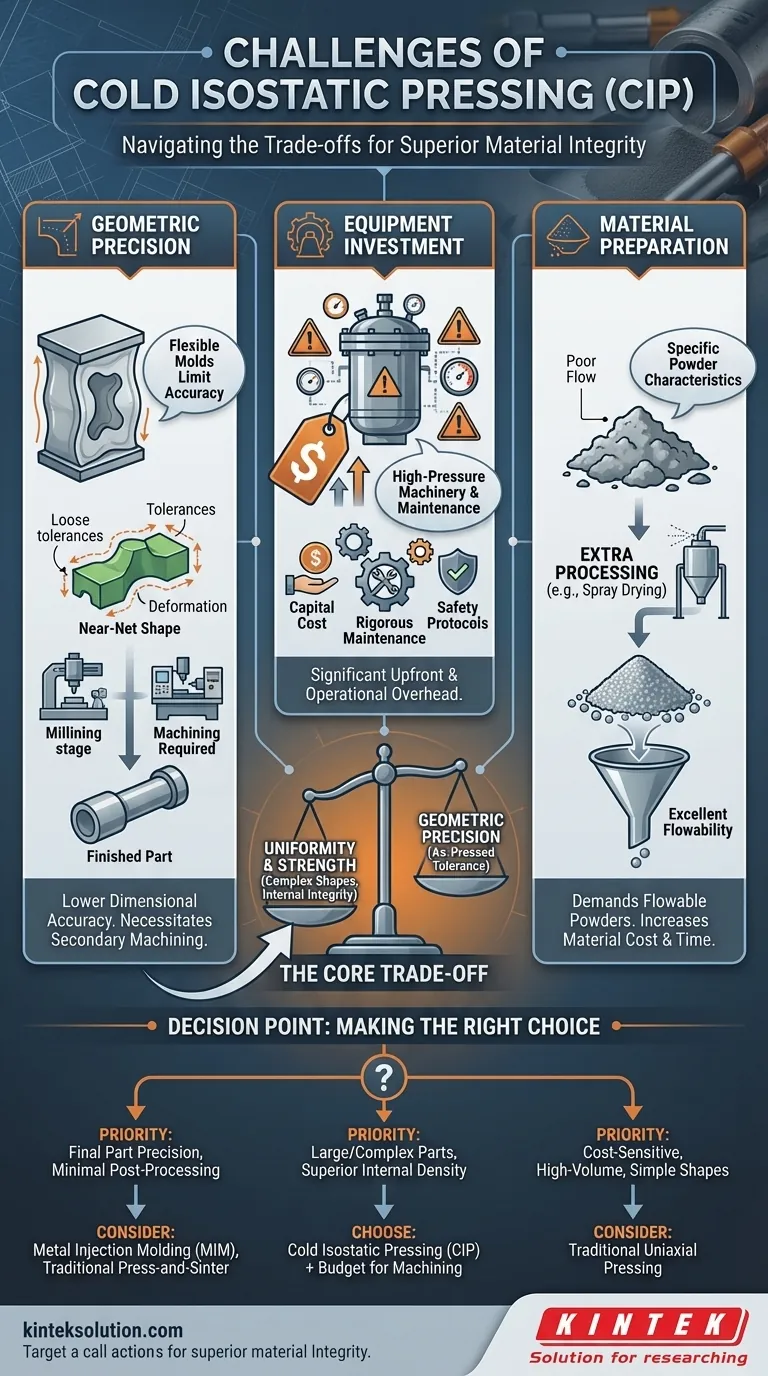

Si bien el Prensado Isostático en Frío (CIP) es famoso por crear piezas con una densidad uniforme excepcional, presenta desafíos distintos relacionados con la precisión geométrica, la inversión en equipos y la preparación de materiales. El proceso requiere maquinaria especializada de alta presión y moldes flexibles que pueden comprometer la precisión dimensional, además de la necesidad de polvos con características de flujo específicas que a menudo exigen pasos de procesamiento adicionales.

El CIP es un compromiso fundamental: se obtiene una uniformidad y resistencia inigualables en formas complejas a costa de una menor precisión geométrica y una inversión inicial significativa en equipos y procesamiento de materiales.

El Desafío Central: Precisión frente a Uniformidad

El principal beneficio del CIP —aplicar presión igual desde todas las direcciones— es también la fuente de su principal inconveniente. La utillaje necesaria para lograr esta uniformidad limita inherentemente la precisión dimensional final de la pieza.

El Dilema del Molde Flexible

El CIP se basa en un molde flexible y elástico (a menudo hecho de caucho o uretano) para contener el polvo. Este molde es lo que permite que el fluido de presurización ejerza fuerza de manera uniforme sobre la superficie del material.

Sin embargo, debido a que el molde no es rígido, su forma puede deformarse ligera e impredeciblemente bajo una inmensa presión. Esto da como resultado una pieza "en verde" que tiene una menor precisión geométrica y tolerancias más holgadas en comparación con las piezas fabricadas en matrices de acero rígidas.

La Necesidad de Post-Procesamiento

Debido al molde flexible, las piezas fabricadas mediante CIP son casi siempre formas cercanas a la neta (near-net shapes), no componentes terminados.

Poseen una excelente densidad interna, pero requieren operaciones de mecanizado secundarias, como fresado o torneado, para lograr sus dimensiones finales y precisas. Esto añade pasos, tiempo y coste al flujo de trabajo de fabricación general.

Obstáculos Operacionales y de Materiales

Más allá de la precisión dimensional, el CIP introduce complejidades operacionales relacionadas con los materiales utilizados y la maquinaria requerida. Estos factores deben calcularse en el coste total y la viabilidad del proceso.

La Demanda de Polvos de Alto Flujo

Para que el CIP sea efectivo, el polvo debe llenar el molde flexible completa y uniformemente. Cualquier vacío o variación en la densidad de empaquetamiento creará defectos en la pieza final, anulando los beneficios del proceso.

Esto exige el uso de polvos con excelente fluidez. Muchos polvos de materia prima no poseen naturalmente esta característica, lo que requiere pasos de preparación adicionales y costosos como el secado por aspersión (spray drying) o la granulación para crear partículas esféricas uniformes que fluyan libremente.

La Carga del Equipo de Alta Presión

El CIP opera a presiones extremadamente altas. El equipo, esencialmente un recipiente a alta presión, debe estar diseñado para una durabilidad extrema y la seguridad del operario.

Esta maquinaria especializada representa una inversión de capital significativa. Además, exige programas de mantenimiento rigurosos y protocolos de seguridad estrictos, lo que se suma a los gastos operativos a largo plazo.

Comprender los Compromisos

Los desafíos del CIP no existen en el vacío. Se aceptan a cambio de beneficios que otros métodos de consolidación no pueden proporcionar. Comprender este equilibrio es clave para tomar una decisión informada.

Cuándo Aceptar Menor Precisión

El compromiso vale la pena cuando la integridad interna del material es más crítica que la tolerancia dimensional tal como se presiona.

El CIP destaca en la producción de tochos grandes o piezas con geometrías internas complejas que están libres de los gradientes de densidad y tensiones internas comunes en el prensado uniaxial. La alta resistencia en verde de estas piezas las hace lo suficientemente robustas para soportar fácilmente el manejo y el mecanizado posteriores.

La Ecuación Coste-Beneficio

Aunque el CIP implica altos costes de equipo y preparación de materiales, puede ser más rentable para producir piezas muy grandes o componentes complejos únicos.

Crear utillaje rígido para formas grandes o complejas puede ser prohibitivamente caro. El uso por parte del CIP de moldes flexibles reutilizables y más baratos lo convierte en una opción económica en estos escenarios específicos, incluso con el coste adicional del mecanizado.

Tomar la Decisión Correcta para su Aplicación

Para determinar si el CIP es el proceso correcto, debe alinear sus fortalezas y debilidades específicas con los objetivos más críticos de su proyecto.

- Si su enfoque principal es la precisión final de la pieza con un post-procesamiento mínimo: Debe investigar alternativas como el moldeo por inyección de metales (MIM) o el prensado y sinterizado tradicional, ya que el CIP casi con toda seguridad requerirá mecanizado secundario.

- Si su enfoque principal es crear piezas grandes o complejas con una densidad interna superior: El CIP es una excelente opción, siempre que haya presupuestado el mecanizado necesario para lograr las dimensiones y tolerancias finales.

- Si su enfoque principal es la producción de alto volumen y sensible al coste de formas simples: El alto coste de capital y las necesidades de preparación de materiales del CIP pueden hacer que el prensado uniaxial tradicional sea una solución más económica.

En última instancia, elegir CIP significa priorizar la integridad uniforme del material y la calidad interna sobre la precisión geométrica inicial.

Tabla Resumen:

| Desafío | Descripción | Impacto |

|---|---|---|

| Precisión Geométrica | Los moldes flexibles causan una menor precisión dimensional | Requiere post-procesamiento como el mecanizado |

| Inversión en Equipos | La maquinaria de alta presión es costosa y requiere mantenimiento | Capital inicial significativo y gastos operativos |

| Preparación del Material | Los polvos necesitan una excelente fluidez, lo que a menudo requiere pasos adicionales | Aumenta el tiempo y el coste del procesamiento de materiales |

¿Tiene problemas con la integridad del material o la producción de piezas complejas? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades de laboratorio. Nuestras soluciones le ayudan a lograr una densidad uniforme y una resistencia superior en las piezas, incluso con formas intrincadas. ¡Contáctenos hoy para analizar cómo nuestro equipo puede optimizar su proceso y reducir costes!

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas del mecanismo físico de usar una prensa isostática en frío? Lograr una uniformidad superior en la cerámica

- ¿Cuál es el propósito de utilizar un sistema de doble bomba en prensas isostáticas industriales? Aumente la eficiencia de su producción

- ¿Cuáles son las ventajas de procesamiento de una prensa isostática? Uniformidad superior en la producción de imanes sinterizados

- ¿Por qué se requiere el prensado isostático en frío (CIP) después del prensado axial para cerámicas PZT? Lograr la integridad estructural

- ¿Qué papel juega una Prensa Isostática en Frío en los precompactos de aleación de titanio? Logre una densidad del 81 % con CIP de precisión

- ¿Cuál es el rol principal de una Prensa Isostática en Frío? Lograr compactos de polvo sinterizado A2Ir2O7 de alta pureza

- ¿Qué tipos de materiales se pueden compactar utilizando prensas isostáticas en frío de laboratorio eléctricas? Logre una densidad uniforme para metales, cerámicas y más

- ¿Por qué el prensado isostático en frío (CIP) da como resultado materiales con densidad y resistencia uniformes? Logre una integridad superior del material