Elegir el dado correcto para el prensado de pellets es una decisión crítica que va más allá de las simples dimensiones. Debe evaluar la composición del material del dado, su tamaño y forma en función de las características específicas de su muestra y las exigencias de su prensa. Esto garantiza no solo la integridad de su pellet, sino también la longevidad de su equipo y la fiabilidad de sus resultados analíticos.

El dado no es solo un molde; es un componente crítico que dicta la calidad del pellet y la precisión analítica. La selección del dado correcto requiere una visión holística que equilibre las características de la muestra, la presión requerida y la aplicación prevista para producir pellets consistentes y fiables.

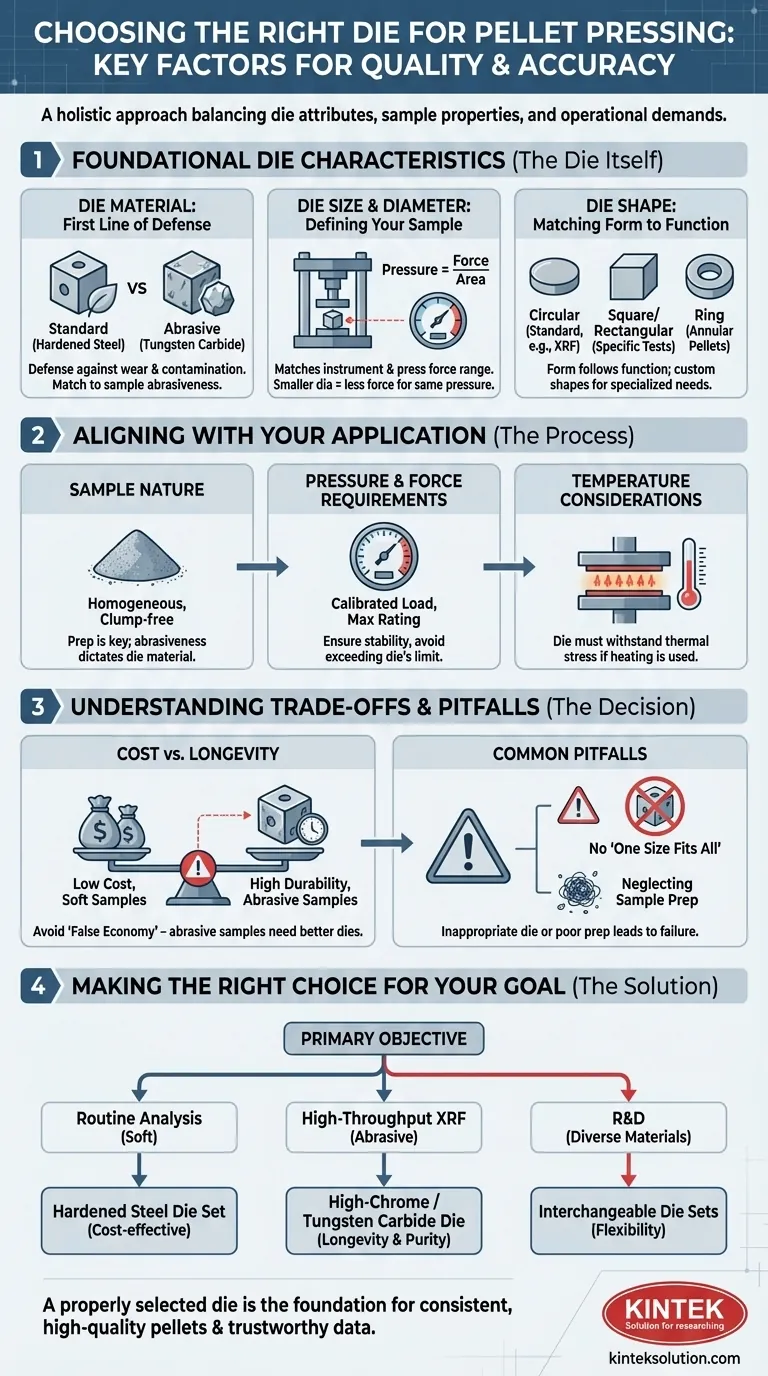

Características Fundamentales del Dado

Antes de considerar su aplicación específica, debe comprender los tres atributos fundamentales del propio dado. Estas características forman la base de su selección.

Material del Dado: La Primera Línea de Defensa

El material del conjunto de dados es su defensa principal contra el desgaste, la deformación y la contaminación de la muestra. Los dados estándar suelen estar hechos de acero endurecido, lo que es adecuado para muchas aplicaciones.

Sin embargo, si trabaja con materiales abrasivos como minerales, cerámicas o cemento, un dado estándar se desgastará rápidamente, alterando sus dimensiones internas y contaminando su muestra con hierro. Para estos casos, invertir en un dado hecho de acero con alto contenido de cromo o carburo de tungsteno es esencial para la durabilidad y la pureza analítica.

Tamaño y Diámetro del Dado: Definiendo Su Muestra

El diámetro del dado determina el tamaño final de su pellet. Esto a menudo está dictado por los requisitos de su instrumento analítico, como el soporte de muestra en un espectrómetro de XRF.

También es crucial comprender la relación entre el diámetro del dado y la presión. Dado que Presión = Fuerza / Área, un dado de menor diámetro requiere menos fuerza absoluta para lograr la misma presión interna (en PSI o Pascales) que uno más grande. Su dado debe ser compatible con el rango de fuerza de su prensa.

Forma del Dado: Adaptando la Forma a la Función

Aunque los dados circulares son el estándar más común para aplicaciones como el análisis de XRF, existen otras formas para necesidades específicas.

Los dados cuadrados o rectangulares pueden usarse para ciertas pruebas de materiales, mientras que los dados anulares a veces son necesarios para crear pellets en forma de anillo. Se pueden fabricar formas personalizadas, pero generalmente se reservan para investigaciones o procesos de fabricación altamente especializados.

Alineando el Dado con Su Aplicación

Un dado no opera de forma aislada. Su rendimiento está directamente relacionado con la muestra que se prensa y los parámetros de la operación de prensado.

La Naturaleza de Su Material de Muestra

Incluso el mejor dado no puede corregir una muestra mal preparada. La muestra debe ser un polvo homogéneo, sin grumos con una distribución de tamaño de partícula adecuada.

La elección del material del dado, como se discutió, debe ser capaz de soportar la abrasividad del polvo de la muestra. No hacer coincidir el material del dado con la muestra es una causa principal de falla prematura del equipo.

Requisitos de Presión y Fuerza

Cada juego de dados está clasificado para una carga máxima. Exceder este límite puede causar una falla catastrófica, dañando el dado y potencialmente la propia prensa.

Su objetivo es aplicar suficiente fuerza para crear un pellet denso y mecánicamente estable que no se desmorone. Usar una prensa con un medidor de fuerza calibrado es esencial para aplicar una carga precisa y repetible, asegurando la consistencia de un pellet a otro.

Consideraciones de Temperatura

Algunas aplicaciones requieren prensado en placas calefactadas para mejorar la unión de las partículas. Si esto forma parte de su proceso, debe asegurarse de que todo el conjunto de dados esté clasificado para soportar la tensión térmica requerida sin deformarse ni perder su dureza.

Comprendiendo las Ventajas y Desventajas

Tomar una decisión informada implica reconocer los compromisos y errores comunes asociados con la selección del dado.

Costo vs. Longevidad

Un dado básico de acero endurecido es significativamente menos costoso que uno de carburo de tungsteno. Para muestras orgánicas blandas y no abrasivas, la opción más barata es perfectamente adecuada.

Sin embargo, usar ese mismo dado de acero para muestras geológicas abrasivas es una falsa economía. Se desgastará rápidamente, lo que conducirá a malos resultados y a la necesidad de reemplazos frecuentes, lo que en última instancia costará más en tiempo y dinero.

El Mito de "Talla Única para Todos"

No existe un dado universal. Usar un dado que es inapropiado para el material de su muestra o la presión requerida es un punto de falla común. Este error lleva a pellets agrietados o frágiles, datos analíticos inexactos y un alto riesgo de dañar equipos costosos.

Ignorar la Preparación de la Muestra

El error más común es centrarse completamente en la prensa y el dado mientras se ignora la muestra en sí. Una muestra molida, mezclada o secada incorrectamente producirá un pellet defectuoso, sin importar cuán preciso sea su dado o prensa. La calidad de su entrada gobierna directamente la calidad de su salida.

Tomando la Decisión Correcta para Su Objetivo

Para seleccionar el dado correcto, alinee su elección con su objetivo principal.

- Si su enfoque principal es el análisis rutinario de materiales blandos y no abrasivos: Un juego de dados estándar de acero endurecido es probablemente suficiente y rentable.

- Si su enfoque principal es XRF de alto rendimiento con muestras abrasivas (por ejemplo, minerales, cemento): Invierta en un dado de acero con alto contenido de cromo o carburo de tungsteno para asegurar la longevidad y prevenir la contaminación de la muestra.

- Si su enfoque principal es la investigación y el desarrollo con diversos materiales: Considere un sistema de prensa con juegos de dados intercambiables para proporcionar flexibilidad para varios tamaños y tipos de muestras.

Un dado correctamente seleccionado es la base para producir pellets consistentes y de alta calidad que produzcan datos analíticos fiables.

Tabla Resumen:

| Factor | Consideraciones Clave |

|---|---|

| Material del Dado | Acero endurecido para muestras blandas; acero con alto contenido de cromo o carburo de tungsteno para materiales abrasivos para prevenir el desgaste y la contaminación. |

| Tamaño y Diámetro del Dado | Determinado por los requisitos del instrumento analítico; afecta la presión (Presión = Fuerza / Área) y la compatibilidad con el rango de fuerza de la prensa. |

| Forma del Dado | Circular para uso estándar (por ejemplo, XRF); dados cuadrados, rectangulares o anulares para pruebas específicas; formas personalizadas para aplicaciones especializadas. |

| Material de la Muestra | Debe ser homogéneo y sin grumos; la abrasividad dicta la elección del material del dado para evitar fallas del equipo. |

| Presión y Fuerza | Utilice un medidor de fuerza calibrado para cargas precisas; asegúrese de que el juego de dados esté clasificado para la carga máxima para prevenir daños y asegurar la estabilidad del pellet. |

| Temperatura | Pueden ser necesarias placas calefactadas; el dado debe soportar el estrés térmico sin deformarse para aplicaciones que requieren calor. |

| Costo vs. Longevidad | Equilibre el costo inicial con la durabilidad; las muestras abrasivas requieren dados de mayor costo para evitar reemplazos frecuentes y malos resultados. |

¿Listo para mejorar su proceso de prensado de pellets con el dado correcto? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las diversas necesidades de los laboratorios. Nuestro equipo de expertos puede ayudarle a seleccionar el dado perfecto para mejorar la calidad de los pellets, prolongar la vida útil del equipo y asegurar resultados analíticos precisos. Contáctenos hoy para discutir sus requisitos específicos y descubrir cómo KINTEK puede apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Molde de prensado de pellets de polvo de ácido bórico XRF para laboratorio

- Ensamblar molde de prensa cilíndrica para laboratorio

- XRF KBR Anillo de plástico de laboratorio de polvo de pellets de prensado de moldes para FTIR

- XRF KBR Anillo de acero de laboratorio de polvo de pellets de prensado de moldes para FTIR

- Molde de prensa cilíndrico para laboratorio

La gente también pregunta

- ¿Cuál es la importancia técnica de la función de mantenimiento de presión en las baterías de litio-azufre? Mejora del rendimiento de la celda

- ¿Cuáles son los diferentes métodos de preparación de pastillas de XRF disponibles? Explicación de las prensas manuales, hidráulicas y automatizadas.

- ¿Cuál es el tamaño de partícula recomendado para las muestras en la peletización por FRX? Logre la máxima precisión analítica

- ¿Qué factores se tienen en cuenta al seleccionar una matriz de prensado de pellets?Garantice la calidad y la uniformidad en su laboratorio

- ¿Qué presión y duración se requieren típicamente para prensar muestras en la preparación de pastillas para XRF? Guía experta para la preparación de XRF