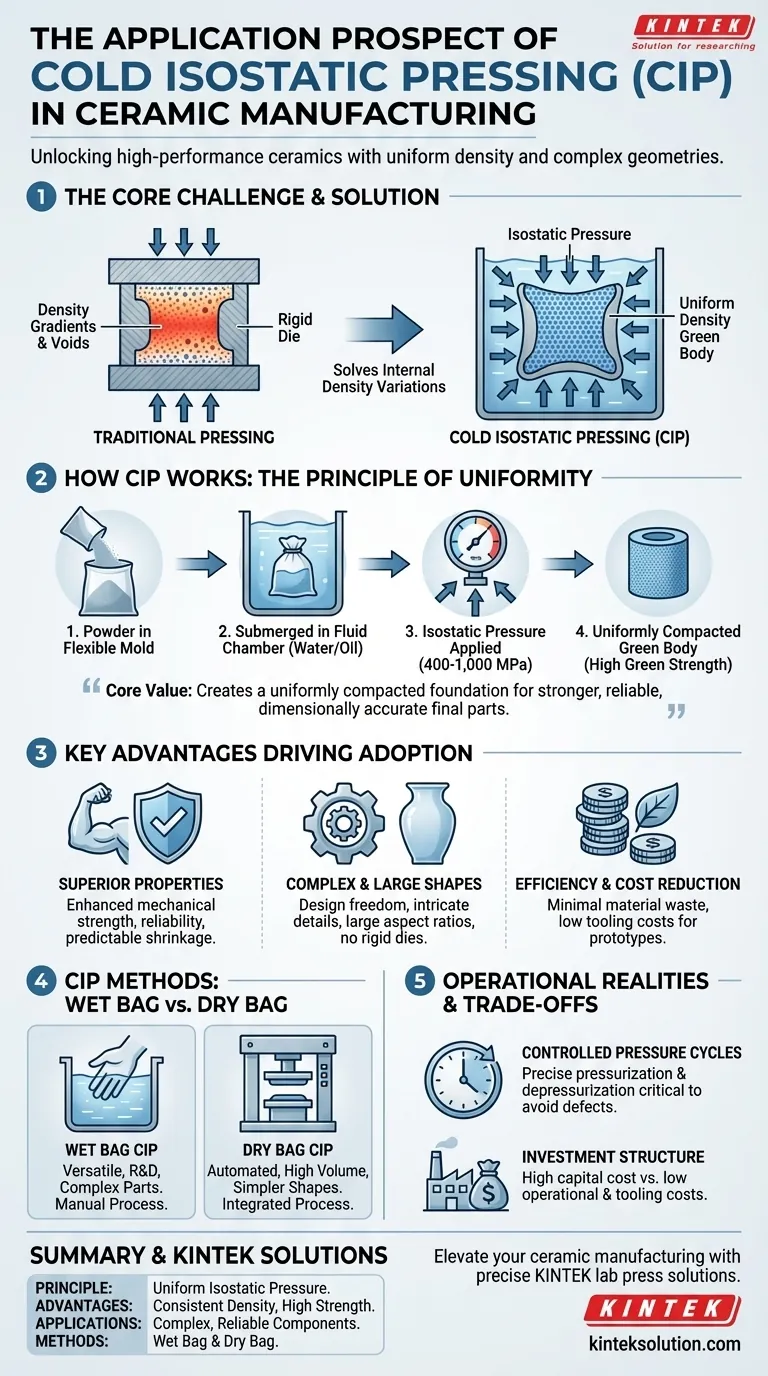

Las perspectivas de aplicación del prensado isostático en frío (PIC) en la fabricación de cerámica son excepcionalmente buenas, impulsado por su capacidad única para producir componentes de alto rendimiento con geometrías complejas. A diferencia de los métodos de prensado tradicionales, el CIP aplica presión uniformemente desde todas las direcciones, creando preformas cerámicas (o "cuerpos verdes") con una densidad constante, una resistencia superior y una contracción predecible durante la sinterización final. Esto la convierte en una tecnología esencial para aplicaciones exigentes en las que la integridad del material es primordial.

El valor fundamental del prensado isostático en frío no es sólo conformar una forma, sino resolver el problema fundamental de las variaciones de densidad internas. Mediante la aplicación de presión isostática, el prensado isostático en frío crea un cuerpo verde uniformemente compactado, que es la base de una pieza cerámica final más resistente, fiable y precisa en sus dimensiones.

Cómo resuelve el prensado isostático en frío los principales retos de la cerámica

Para apreciar su potencial, primero hay que entender el problema fundamental que resuelve el CIP. El prensado uniaxial tradicional (presión desde una o dos direcciones) suele crear gradientes de densidad ocultos en una pieza.

El principio de la presión uniforme

El prensado isostático en frío sumerge un molde flexible lleno de polvo en una cámara de presión llena de fluido. Una bomba externa presuriza este fluido, normalmente agua o aceite, a niveles que oscilan entre 400 y 1.000 MPa (60.000 y 150.000 psi).

Como la presión se transmite a través de un fluido, actúa por igual sobre todas las superficies del molde. Este es el principio de la presión isostática .

Eliminación de los gradientes de densidad

Esta presión uniforme compacta el polvo cerámico uniformemente en todo el volumen de la pieza. Esto elimina los huecos internos, los puntos de tensión y las variaciones de densidad habituales en las piezas fabricadas con prensado direccional.

El resultado es un cuerpo verde altamente uniforme, que es crucial para conseguir una contracción predecible y consistente durante la fase de sinterización a alta temperatura.

Alcanzar una alta resistencia en verde

La excepcional uniformidad de la compactación confiere a la pieza sin cocer una importante resistencia en verde . Esto significa que la pieza es lo suficientemente robusta como para ser manipulada, mecanizada o transferida entre procesos antes de la sinterización sin romperse ni astillarse, lo que reduce drásticamente los residuos durante el proceso y los costes de producción.

Ventajas clave que impulsan la adopción

Los principios físicos de la CIP se traducen directamente en ventajas tangibles para la fabricación de cerámica, en particular para la cerámica avanzada o técnica.

Propiedades y uniformidad superiores del material

Al crear un cuerpo verde uniformemente denso, la CIP produce una cerámica sinterizada final con mayor resistencia mecánica y fiabilidad. Esto hace que sea ideal para componentes que deben soportar tensiones térmicas, mecánicas o eléctricas exigentes.

Además, la presión equilibrada garantiza una excelente uniformidad de forma y precisión dimensional en el producto final.

Fabricación de formas complejas y a gran escala

El uso de moldes flexibles libera a los diseñadores de las limitaciones de las matrices metálicas rígidas. La CIP puede producir piezas con detalles intrincados, rebajes y grandes relaciones de aspecto (por ejemplo, tubos o barras largas) que son difíciles o imposibles de fabricar de otro modo.

La única limitación de tamaño es la dimensión interna del recipiente a presión, lo que permite fabricar componentes cerámicos de gran tamaño.

Eficiencia de la producción y reducción de costes

Aunque la inversión de capital inicial puede ser elevada, la CIP ofrece importantes ahorros operativos. El proceso hace un uso muy eficiente de las materias primas, minimizando el desperdicio de polvo.

Para pequeñas series de producción o prototipos, el coste de los moldes flexibles es significativamente inferior al del mecanizado de complejas herramientas duras.

Comprender las ventajas y desventajas y las realidades operativas

Aunque potente, la CIP no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones y variantes operativas.

La importancia de los ciclos de presión controlados

El éxito de la CIP depende de unos índices de presurización y, lo que es más importante, de despresurización cuidadosamente controlados. Liberar la presión demasiado rápido puede causar defectos o grietas en el cuerpo verde.

Esta necesidad de control preciso es un parámetro operativo clave que debe gestionarse para garantizar la calidad y consistencia de las piezas.

Costes de utillaje frente a inversión de capital

Los moldes flexibles utilizados en CIP son baratos, especialmente para prototipos o series de bajo volumen. Sin embargo, el recipiente de alta presión y los sistemas de bombeo representan una importante inversión de capital.

La justificación económica de la CIP depende a menudo del valor añadido por sus capacidades únicas, como permitir formas complejas o conseguir propiedades de material superiores.

Métodos de bolsa húmeda frente a bolsa seca

Existen dos variantes principales de CIP, cada una de ellas adaptada a diferentes necesidades de producción.

- CIP con bolsa húmeda: El molde sellado se sumerge manualmente en el fluido a presión. Este método es muy versátil, ideal para I+D, piezas únicas y geometrías complejas.

- Bolsa seca CIP: El molde flexible está integrado en la propia prensa, y el polvo se prensa sin retirar el molde. Este método está más automatizado y es más adecuado para la producción de grandes volúmenes de formas más sencillas.

Precisión dimensional y sinterización

Dado que el molde es flexible, la pieza verde "tal como se prensa" puede tener tolerancias dimensionales menos estrictas que las de una matriz rígida. Sin embargo, como su densidad es tan uniforme, su contracción durante la sinterización es extremadamente predecible. de la pieza final.

La elección correcta para su aplicación cerámica

La elección de la tecnología de conformado adecuada depende totalmente de los objetivos de geometría, volumen y rendimiento del material de su proyecto.

- Si su objetivo principal son prototipos complejos o piezas de bajo volumen: La bolsa húmeda CIP ofrece una libertad de diseño inigualable con bajos costes de utillaje.

- Si su objetivo principal es la producción de grandes volúmenes de componentes exigentes: La limpieza CIP en bolsa seca proporciona una vía automatizada y eficaz para producir piezas con una integridad superior del material.

- Si su objetivo principal es la máxima resistencia y fiabilidad del material: La capacidad de CIP para crear un cuerpo verde uniformemente denso es una ventaja crítica que se traduce directamente en un mejor rendimiento final de la pieza.

Si comprende sus principios básicos y sus ventajas y desventajas prácticas, podrá aprovechar el prensado isostático en frío para fabricar componentes cerámicos que antes estaban fuera de su alcance.

Tabla resumen:

| Aspecto | Concepto clave |

|---|---|

| Principio | Aplica una presión isostática uniforme para eliminar los gradientes de densidad en los cuerpos cerámicos en verde. |

| Ventajas | Produce piezas con densidad constante, alta resistencia en verde y contracción predecible durante la sinterización. |

| Aplicaciones | Ideal para geometrías complejas, formas a gran escala y componentes que requieren una alta fiabilidad mecánica y térmica. |

| Métodos | CIP de bolsa húmeda para prototipos y piezas complejas; CIP de bolsa seca para producción de gran volumen. |

| Contrapartidas | Elevada inversión de capital en equipos, pero menores costes de utillaje y reducción del desperdicio de material. |

¿Está preparado para mejorar la fabricación de cerámica con soluciones precisas y fiables? En KINTEK somos especialistas en prensas de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calefactadas, adaptadas a las necesidades del laboratorio. Nuestra experiencia en prensado isostático en frío puede ayudarle a conseguir una densidad uniforme, una resistencia superior de las piezas y una producción rentable. Póngase en contacto con nosotros para hablar de cómo nuestras avanzadas tecnologías de prensado pueden beneficiar a sus aplicaciones específicas e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar el método CIP? Lograr densidad uniforme y formas complejas

- ¿Qué factores influyen en la eficiencia del prensado isostático en frío? Optimice el Polvo y el Moldeado para Obtener Mejores Resultados

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿En qué se diferencia el prensado isostático en caliente (HIP) del CIP? Diferencias clave en el proceso y las aplicaciones

- ¿Por qué se utiliza una prensa de laboratorio para el Prensado Isostático en Frío (CIP) de Carbono-13? Lograr objetivos sólidos de alta pureza