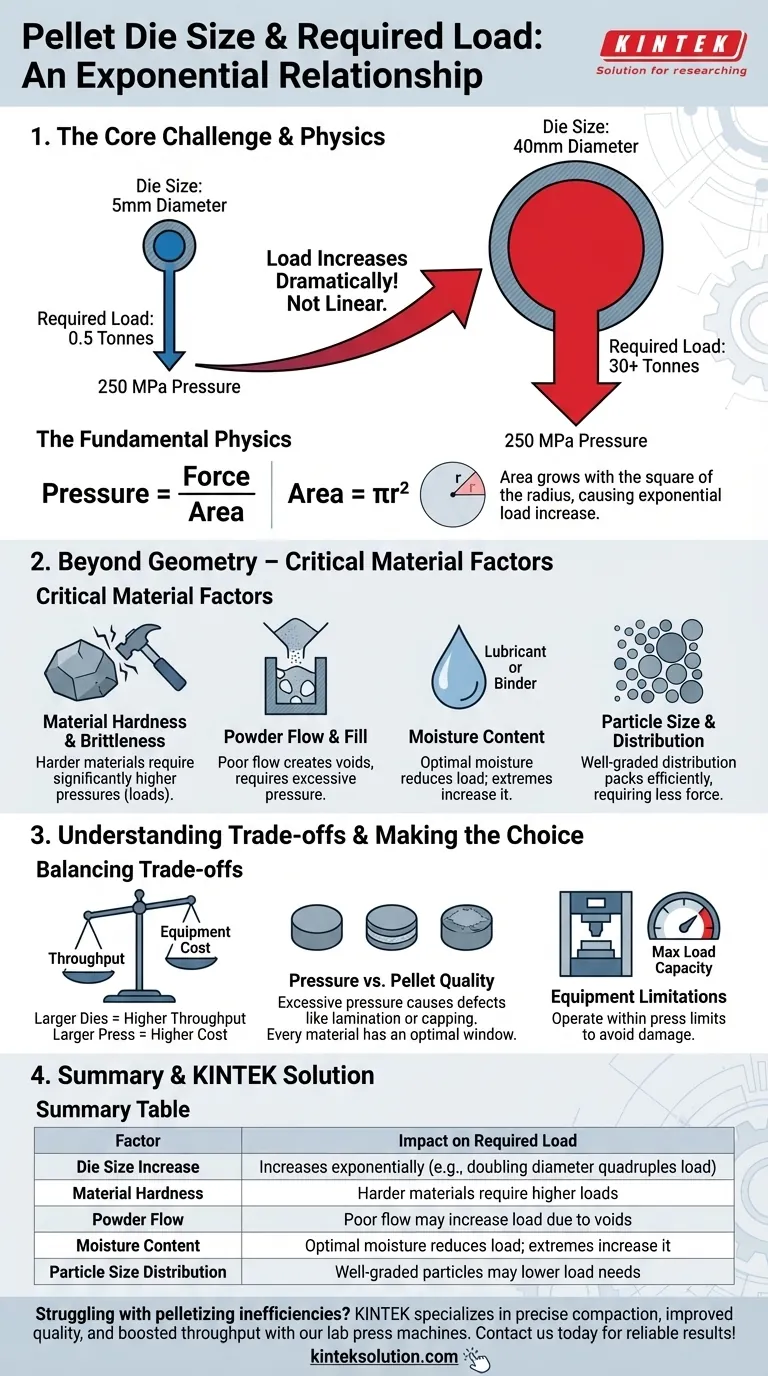

Para lograr una presión de compactación específica, la carga requerida aumenta drásticamente a medida que aumenta el tamaño de la matriz de peletización. Esta relación no es lineal; debido a que la presión se define como la fuerza distribuida sobre un área, y el área crece con el cuadrado del radio de la matriz, un pequeño aumento en el diámetro requiere un aumento mucho mayor en la fuerza aplicada. Por ejemplo, lograr una presión de 250 MPa podría requerir solo 0.5 toneladas de fuerza en una matriz de 5 mm, pero más de 30 toneladas en una matriz de 40 mm.

El desafío principal en la peletización es equilibrar el rendimiento con la capacidad del equipo. Si bien una matriz más grande produce más material, exige una carga exponencialmente mayor, lo que puede exceder fácilmente los límites de su prensa.

La física fundamental: presión, fuerza y área

La relación entre el tamaño de la matriz y la carga se rige por un principio físico simple pero crítico. Comprender esto es el primer paso para controlar su proceso.

Definiendo la ecuación principal

Todo el concepto depende de la definición de presión: Presión = Fuerza / Área. En este contexto, "Fuerza" es la carga aplicada por su prensa, y "Área" es el área de la sección transversal de su matriz de peletización.

Por qué la carga aumenta exponencialmente

El área de una matriz circular se calcula utilizando la fórmula A = πr². Esto significa que el área no escala linealmente con el diámetro, sino con el cuadrado del radio.

Si duplica el diámetro de su matriz, cuadruplica su superficie. Por lo tanto, para lograr la misma presión interna, debe aplicar cuatro veces la fuerza.

Un ejemplo práctico

Los valores de referencia ilustran claramente este efecto de escala. Una matriz de 40 mm tiene un diámetro 8 veces mayor que una matriz de 5 mm.

Su área, sin embargo, es 64 veces mayor. Por eso, la carga requerida salta de unas manejables 0.5 toneladas a unas masivas 30+ toneladas para lograr exactamente la misma presión interna de compactación de 250 MPa.

Más allá de la geometría: factores críticos del material

El tamaño de la matriz es la variable más significativa, pero el material en sí mismo juega un papel crucial. Ignorar estos factores puede llevar a resultados inconsistentes y fallos en el proceso, incluso con el cálculo de carga correcto.

Dureza y fragilidad del material

Los materiales más duros y frágiles resisten la deformación. Requieren presiones—y por lo tanto cargas—significativamente más altas para compactar y formar un pellet estable en comparación con materiales más blandos y dúctiles.

Flujo y llenado del polvo

La capacidad de su polvo para fluir uniformemente y empaquetarse densamente dentro de la matriz antes de la compresión es crítica. Los polvos de bajo flujo pueden crear vacíos, lo que lleva a pellets de menor densidad o a la necesidad de una presión excesiva para compensar.

Contenido de humedad

La humedad puede actuar como lubricante o aglutinante. Una pequeña cantidad controlada de humedad puede ayudar a que las partículas se deslicen entre sí y se unan, reduciendo la carga requerida. Demasiada o muy poca puede aumentar drásticamente la fuerza necesaria o resultar en un pellet débil.

Tamaño y distribución de las partículas

Un polvo con una distribución bien graduada del tamaño de las partículas a menudo se compactará de manera más eficiente que un polvo con partículas uniformes. Las partículas más pequeñas llenan los huecos entre las más grandes, creando un punto de partida más denso que requiere menos fuerza para una compactación completa.

Comprendiendo las compensaciones

Elegir el tamaño de una matriz no es solo un ejercicio matemático; es una decisión estratégica basada en el equilibrio de prioridades contrapuestas.

Rendimiento vs. Costo del equipo

La principal compensación es la velocidad de producción frente a la inversión de capital. Las matrices más grandes ofrecen un mayor rendimiento, pero la prensa necesaria para generar la carga necesaria de varias toneladas es significativamente más grande, más compleja y más cara.

Presión vs. Calidad del pellet

Simplemente aplicar más fuerza no siempre es la solución. Una presión excesiva puede introducir tensión en el material, causando defectos como la laminación (grietas horizontales internas) o el descascarillado (la parte superior del pellet se rompe). Cada material tiene una ventana de presión óptima.

Limitaciones del equipo

Su prensa tiene una capacidad de carga máxima. Debe operar dentro de este límite. Intentar usar una matriz demasiado grande para su prensa no logrará la presión objetivo o, peor aún, dañará su equipo.

Tomando la decisión correcta para su objetivo

Su configuración óptima depende completamente de su objetivo. Utilice estas pautas para informar su decisión.

- Si su enfoque principal es la investigación a escala de laboratorio: Utilice una matriz más pequeña (por ejemplo, 5-13 mm) para lograr presiones muy altas con una prensa de laboratorio de bajo tonelaje y asequible.

- Si su enfoque principal es la producción de alto volumen: Invierta en una prensa industrial de alto tonelaje que pueda manejar de forma segura las cargas masivas requeridas por las matrices más grandes necesarias para un alto rendimiento.

- Si tiene problemas con pellets inconsistentes: Antes de aumentar la carga o cambiar el tamaño de la matriz, primero investigue y controle las propiedades de su material, especialmente el contenido de humedad y la distribución de partículas.

En última instancia, dominar su proceso de peletización proviene de comprender este equilibrio entre la geometría de la matriz, la fuerza aplicada y la ciencia de los materiales.

Tabla resumen:

| Factor | Impacto en la carga requerida |

|---|---|

| Aumento del tamaño de la matriz | La carga aumenta exponencialmente (por ejemplo, duplicar el diámetro cuadruplica la carga) |

| Dureza del material | Los materiales más duros requieren cargas más altas |

| Flujo del polvo | Un flujo deficiente puede aumentar la carga debido a los vacíos |

| Contenido de humedad | La humedad óptima puede reducir la carga; los extremos la aumentan |

| Distribución del tamaño de las partículas | Las partículas bien graduadas pueden reducir las necesidades de carga |

¿Tiene problemas con la ineficiencia de la peletización? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades de laboratorio. Nuestro equipo le ayuda a lograr presiones de compactación precisas, mejorar la calidad del pellet y aumentar el rendimiento. ¡Contáctenos hoy a través de nuestro formulario de contacto para discutir cómo podemos optimizar su proceso y ofrecer resultados fiables!

Guía Visual

Productos relacionados

- Molde de prensa de bolas de laboratorio

- XRF KBR Anillo de acero de laboratorio de polvo de pellets de prensado de moldes para FTIR

- Molde de prensado de pellets de polvo de ácido bórico XRF para laboratorio

- XRF KBR Anillo de plástico de laboratorio de polvo de pellets de prensado de moldes para FTIR

- Molde de prensa anular de laboratorio para preparación de muestras

La gente también pregunta

- ¿Por qué se entierra la pastilla de LLTO en polvo durante el sinterizado? Evitar la pérdida de litio para una conductividad iónica óptima

- ¿Cómo garantizan los moldes de acero de precisión el rendimiento de las muestras DAC? Lograr una densidad uniforme e integridad estructural

- ¿Por qué es crucial el diseño de moldes cilíndricos de alta dureza en la metalurgia de polvos? Desbloquee la precisión y la integridad de la muestra.

- ¿Cómo utilizar una prensa de laboratorio para una transmisión de neutrones ideal? Perfeccione sus muestras de nanopartículas de óxido de hierro

- ¿Qué precauciones se deben tomar al aplicar vacío a un juego de troqueles para la fabricación de pastillas? Garantice la pureza y la integridad del sellado