En resumen, Las prensas isostáticas en frío (CIP) operan en un amplio espectro de presiones, con sistemas de producción estándar que suelen alcanzar hasta 600 MPa (6.000 bar u 87.000 psi).Aunque muchas aplicaciones utilizan presiones muy inferiores, los sistemas de alto rendimiento pueden alcanzar niveles superiores a 900 MPa (130.000 psi) para materiales especializados.

La clave no es una única presión máxima, sino la capacidad de controlar con precisión la presión en una amplia gama.La presión ideal viene determinada totalmente por el material que se procesa y la densidad deseada para el componente final.

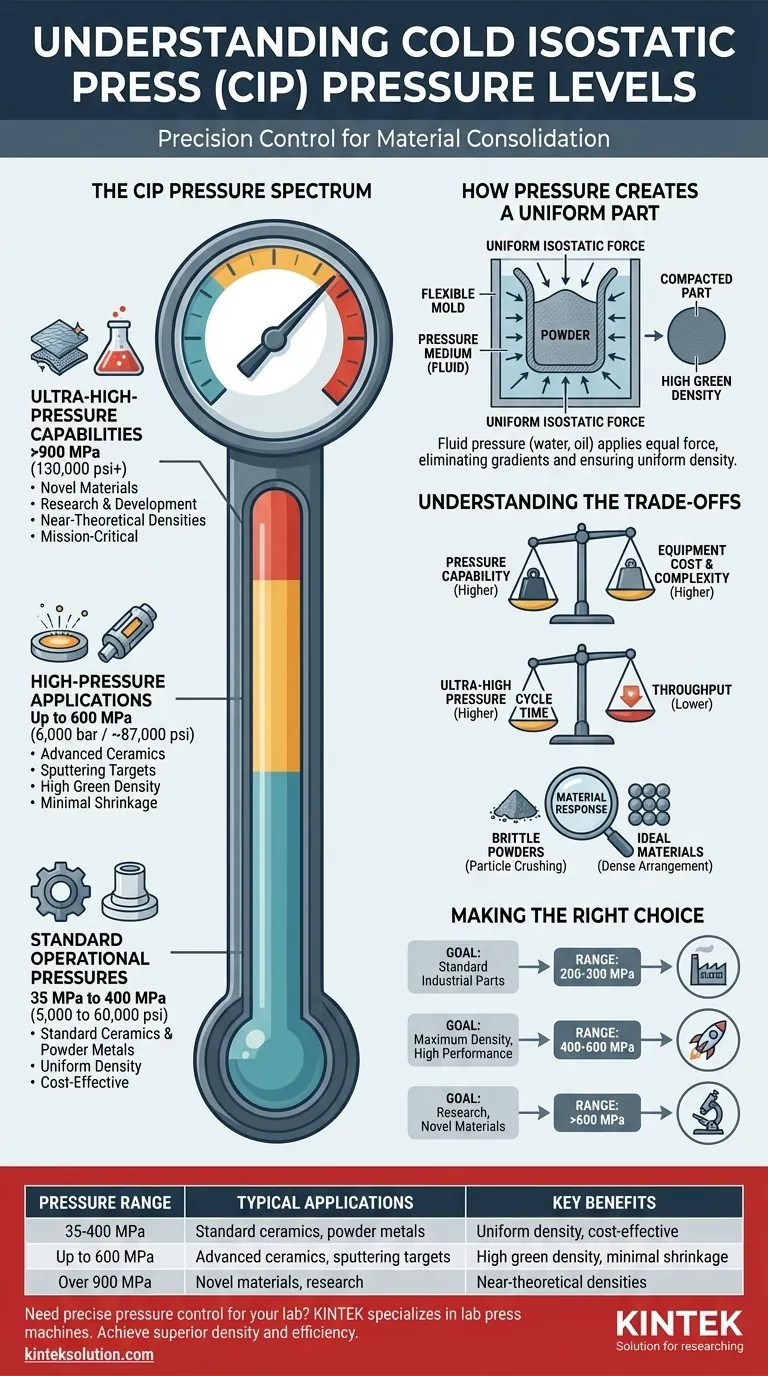

El espectro de presiones CIP

El prensado isostático en frío es una tecnología versátil precisamente porque sus presiones operativas no son de talla única.La presión requerida es una variable crítica adaptada al material en polvo específico y a las características deseadas de la pieza compactada.

Presiones operativas estándar

Para un gran número de aplicaciones en pulvimetalurgia y cerámica técnica, las presiones operativas suelen oscilar entre 35 MPa a 400 MPa (5.000 a 60.000 psi) .

Esta gama es muy eficaz para consolidar la mayoría de los polvos en un compacto "verde" con suficiente resistencia y densidad uniforme para su manipulación y posterior sinterización.

Aplicaciones de alta presión

Muchos sistemas CIP modernos están diseñados para funcionar a presiones de hasta 600 MPa (6.000 bar o ~87.000 psi) .

Esta mayor presión es necesaria para compactar materiales de alto rendimiento, como cerámicas avanzadas, cátodos para sputtering o metales refractarios.El objetivo suele ser lograr la mayor densidad verde posible para minimizar la contracción y la distorsión durante la sinterización final.

Capacidades de ultra alta presión

Las unidades CIP especializadas y de grado de investigación pueden ir más allá de los límites estándar, alcanzando presiones de 900 MPa (130.000 psi) o más. .

Estas presiones extremas se utilizan para desarrollar nuevos materiales, consolidar polvos excepcionalmente difíciles de prensar o alcanzar densidades cercanas a las teóricas en estado presinterizado para componentes de misión crítica.

Cómo crea la presión una pieza uniforme

El nivel de presión es sólo una parte de la ecuación.La naturaleza "isostática" del proceso -aplicar presión por igual desde todas las direcciones- es lo que lo hace tan eficaz.

El papel del medio de presión

Un fluido, normalmente agua, aceite o una mezcla de glicol como medio de transmisión de la presión.Este fluido envuelve un molde sellado y flexible que contiene el polvo.

A medida que el fluido se presuriza, ejerce una fuerza uniforme en cada punto de la superficie del molde, eliminando los gradientes de densidad y las tensiones internas habituales en el prensado uniaxial tradicional.

El objetivo: alta densidad verde

El objetivo principal de aplicar esta presión es forzar a las partículas de polvo a formar un conjunto denso y apretado.

A mayor presión, mayor densidad \densidad "verde (la densidad de la pieza antes de la sinterización).De este modo se obtiene un componente más resistente y manejable y unos resultados más predecibles en la fase final de cocción en el horno.

Comprender las ventajas y desventajas

Aunque una presión más alta puede parecer universalmente mejor, hay compensaciones críticas que deben tenerse en cuenta al seleccionar o especificar un sistema CIP.

Coste y complejidad del equipo

La relación entre capacidad de presión y coste es exponencial.Un recipiente y un sistema de bombeo diseñados para 600 MPa son mucho más robustos, complejos y caros que uno diseñado para 200 MPa.

Tiempo de ciclo y rendimiento

Alcanzar presiones ultraelevadas requiere más tiempo para los ciclos de presurización y despresurización.Para la producción de grandes volúmenes, operar a la presión efectiva más baja es crucial para maximizar el rendimiento.

Respuesta del material

No todos los polvos se benefician de la presión extrema.Algunos materiales frágiles pueden sufrir el aplastamiento de las partículas en lugar de una simple reorganización, lo que puede ser perjudicial para la microestructura final del componente.

La elección correcta para su aplicación

La selección del nivel de presión adecuado es un equilibrio entre los requisitos de los materiales, las especificaciones de los componentes y las realidades económicas.

- Si su objetivo principal es la cerámica estándar o los metales en polvo para piezas industriales: Un sistema con un alcance de hasta 200-300 MPa suele ser la solución más rentable y eficaz.

- Si su objetivo principal es conseguir la máxima densidad en materiales de alto rendimiento: Es probable que necesite presiones de entre 400 y 600 MPa para cumplir las estrictas especificaciones de densidad y rendimiento.

- Si su principal objetivo es la investigación de nuevos materiales o aplicaciones especializadas: Un sistema con capacidad de ultrapresión (por encima de 600 MPa) proporciona la flexibilidad necesaria para explorar los límites de la consolidación de materiales.

En última instancia, la selección de la presión adecuada consiste en adaptar la capacidad del equipo a los requisitos específicos de densidad e integridad del material.

Tabla resumen:

| Rango de presión | Aplicaciones típicas | Principales ventajas |

|---|---|---|

| 35-400 MPa | Cerámica estándar, metales en polvo | Densidad uniforme, rentable |

| Hasta 600 MPa | Cerámica avanzada, cátodos para sputtering | Alta densidad verde, contracción mínima |

| Más de 900 MPa | Nuevos materiales, investigación | Densidades casi teóricas, usos especializados |

¿Necesita un control preciso de la presión para su laboratorio? KINTEK se especializa en prensas de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calefactadas, diseñadas para satisfacer sus necesidades específicas de consolidación de materiales.Consiga una densidad y eficiencia superiores en sus procesos-. póngase en contacto con nosotros para hablar de cómo nuestras soluciones pueden mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Automática de laboratorio de prensa hidráulica de pellets de laboratorio de prensa de la máquina

- Prensa hidráulica manual de laboratorio Prensa para pellets de laboratorio

La gente también pregunta

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿Cómo se compara el prensado isostático en frío con el moldeo por inyección? Elija el mejor proceso para sus materiales y volumen

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Qué factores influyen en la eficiencia del prensado isostático en frío? Optimice el Polvo y el Moldeado para Obtener Mejores Resultados