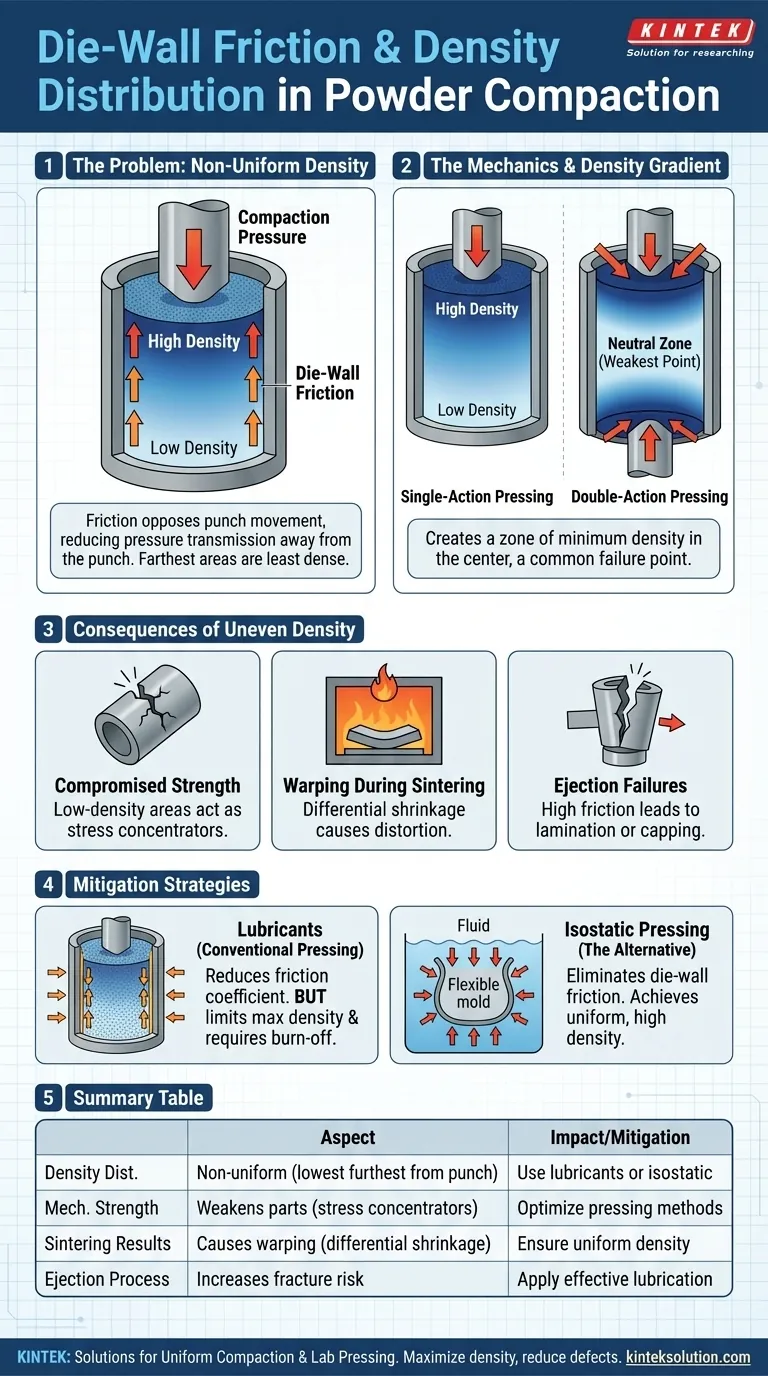

En la compactación de polvos, la fricción en la pared del molde es la principal causa de la densidad no uniforme en una pieza terminada. A medida que se aplica presión mediante un punzón, esta fricción actúa en la dirección opuesta, provocando que la fuerza de compactación disminuya a medida que viaja a través del polvo. Esto da como resultado variaciones significativas de densidad, siendo las áreas más alejadas del punzón las menos densas.

La fricción en la pared del molde actúa como una fuerza de oposición a la presión de compactación, haciendo que las partículas de polvo más cercanas a los punzones móviles se compacten más que aquellas más alejadas. Comprender y mitigar esta fricción es la clave para producir componentes fuertes y uniformes.

La Mecánica de la Fricción en la Pared del Molde

Cómo se Pierde la Presión de Compactación

Cuando un punzón aplica fuerza a una columna de polvo, la presión radial (lateral) obliga al polvo contra la pared del molde. Esto crea una fuerza de fricción que se opone al movimiento del punzón.

Este "arrastre" significa que la presión no se transmite uniformemente a través de la profundidad del polvo. El polvo en la parte superior, directamente debajo del punzón, experimenta la mayor presión.

Creación del Gradiente de Densidad

La pérdida de presión crea directamente un gradiente de densidad. El polvo más cercano al punzón móvil se compacta a una alta densidad, mientras que el polvo más alejado recibe menos fuerza y permanece a una densidad más baja.

Para una pieza prensada desde un lado (prensadado de acción simple), la densidad más baja estará en la parte inferior.

La "Zona Neutra" en el Prensadado de Doble Acción

En el prensado de doble acción más avanzado, donde los punzones aplican presión tanto desde arriba como desde abajo, el efecto de fricción ocurre desde ambas direcciones.

Esto crea una zona de densidad mínima en el centro horizontal de la pieza. Esta "zona neutra" es la parte más débil del componente y un punto común de fallo.

Consecuencias de la Densidad Desigual

Fuerza Mecánica Comprometida

Las áreas de baja densidad son inherentemente más débiles y más porosas. Actúan como concentradores de tensión, proporcionando un punto de partida natural para que se formen grietas durante la eyección, manipulación o procesamiento posterior.

Una pieza es tan fuerte como su punto más débil, y la fricción asegura que siempre se cree un punto débil.

Deformación y Distorsión Durante la Sinterización

La sinterización es el proceso de calentar la pieza compactada para unir las partículas. Durante esta fase, la pieza se encoge.

Las regiones con menor densidad inicial se encogerán más que las regiones con mayor densidad. Este encogimiento diferencial hace que el componente se deforme, se distorsione o incluso se agriete.

Fallos en la Eyección

Después de la compactación, la pieza debe ser expulsada del molde. La fricción estática que debe superarse durante la eyección puede ser inmensa.

Si la fuerza de eyección es mayor que la resistencia interna de la sección más débil (de menor densidad) de la pieza, el componente se fracturará, a menudo en un proceso llamado "laminación" o "taponamiento".

Comprender las Compensaciones: Mitigación de la Fricción

El Papel de los Lubricantes

La estrategia más común para combatir la fricción en la pared del molde es el uso de lubricantes. Estos se pueden mezclar directamente en el polvo (lubricación interna) o aplicar a las paredes del molde (lubricación externa).

Los lubricantes recubren las partículas de polvo y la superficie del molde, reduciendo el coeficiente de fricción y permitiendo que la presión de compactación se transmita de manera más efectiva.

El Inconveniente de los Lubricantes Internos

Aunque son efectivos, mezclar lubricantes en el polvo introduce un material incompresible que ocupa volumen. Esto limita la densidad "verde" (pre-sinterizada) máxima alcanzable de la pieza.

Esencialmente, se sacrifica algo de densidad potencial para lograr una mejor uniformidad de la densidad.

El Desafío de la Quema del Lubricante

Estos lubricantes deben eliminarse por completo de la pieza antes de la etapa final de sinterización, generalmente a través de un ciclo de calentamiento a menor temperatura.

Si la quema es incompleta, el lubricante atrapado puede causar defectos como ampollas, hollín o aumento de la porosidad, comprometiendo las propiedades finales del material. Este es un paso crítico de control del proceso.

La Alternativa: Prensadado Isostático

Eliminación de la Pared del Molde

El prensado isostático ofrece un enfoque fundamentalmente diferente. El polvo se coloca en un molde flexible, que luego se sumerge en un fluido. El fluido se presuriza, aplicando presión igual desde todas las direcciones simultáneamente.

Debido a que no hay una pared de molde rígida ni un movimiento unidireccional del punzón, la fricción en la pared del molde se elimina por completo.

Lograr una Densidad Uniforme y Alta

Dado que la presión se aplica uniformemente sobre toda la superficie, el componente resultante tiene una densidad muy uniforme en toda su extensión. Esto también permite densidades prensadas mucho más altas en comparación con el prensado uniaxial convencional.

Esta uniformidad elimina los puntos débiles internos y los problemas de encogimiento diferencial observados en las piezas prensadas uniaxialmente.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el enfoque correcto, debe alinear su método de fabricación con los requisitos finales del componente.

- Si su enfoque principal es la producción de alto volumen de formas simples: Optimice el prensado convencional utilizando lubricación efectiva, punzones de doble acción y un diseño de herramientas cuidadoso para gestionar los efectos de fricción.

- Si su enfoque principal es lograr la máxima densidad y resistencia para componentes críticos: Utilice el prensado isostático para eliminar por completo la fricción en la pared del molde y sus defectos asociados.

- Si está solucionando problemas de fallos de piezas como grietas o deformaciones: Analice las ubicaciones de los fallos para identificar la "zona neutra" de baja densidad causada por la fricción, y luego ajuste su estrategia de lubricación o ciclo de prensado para mejorar la transmisión de la presión.

En última instancia, un proceso de compactación exitoso depende de controlar el flujo de presión, no solo de aplicar fuerza.

Tabla de Resumen:

| Aspecto | Impacto de la Fricción en la Pared del Molde | Estrategia de Mitigación |

|---|---|---|

| Distribución de la Densidad | Crea densidad no uniforme, con la densidad más baja más alejada del punzón | Utilizar lubricantes o prensado isostático para una presión uniforme |

| Resistencia Mecánica | Debilita las piezas debido a concentradores de tensión en áreas de baja densidad | Optimizar los métodos de prensado para reducir los efectos de fricción |

| Resultados de la Sinterización | Causa deformación y distorsión debido al encogimiento diferencial | Asegurar una densidad uniforme para prevenir defectos |

| Proceso de Eyección | Aumenta el riesgo de fracturas como laminación o taponamiento | Aplicar lubricación efectiva y controlar las fuerzas de eyección |

¿Tiene problemas con variaciones de densidad y fallos de piezas en su laboratorio? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para minimizar la fricción en la pared del molde y garantizar una compactación uniforme para obtener componentes más fuertes y confiables. Nuestras soluciones le ayudan a lograr una mayor densidad y reducir defectos como deformación y agrietamiento. Contáctenos hoy para analizar cómo podemos mejorar la eficiencia y la calidad del producto de su laboratorio.

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Prensa hidráulica de laboratorio Prensa para pellets de laboratorio Prensa para pilas de botón

La gente también pregunta

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿Cuáles son las ventajas de utilizar el método CIP? Lograr densidad uniforme y formas complejas

- ¿Por qué el proceso de Prensado Isostático en Frío (CIP) es esencial para las baterías Li/Li3PS4-LiI/Li? Lograr Interfaces Perfectas

- ¿En qué se diferencia el prensado isostático en caliente (HIP) del CIP? Diferencias clave en el proceso y las aplicaciones

- ¿Qué factores influyen en la eficiencia del prensado isostático en frío? Optimice el Polvo y el Moldeado para Obtener Mejores Resultados