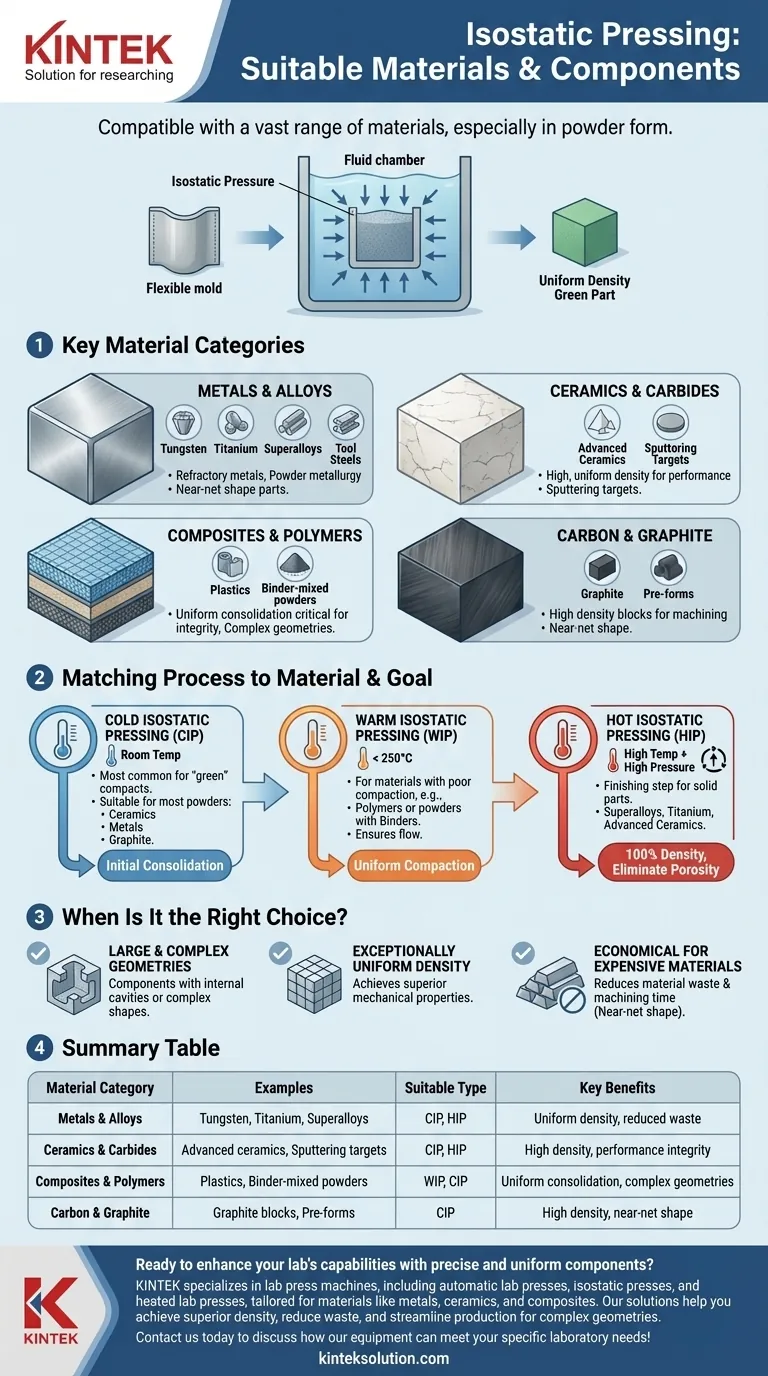

En resumen, el prensado isostático es compatible con una amplia gama de materiales, incluyendo la mayoría de los metales, cerámicas, compuestos e incluso algunos polímeros. Es particularmente efectivo para cualquier material que pueda procesarse en forma de polvo, lo que lo convierte en una solución versátil para crear componentes tanto simples como altamente complejos con una densidad excepcionalmente uniforme.

La idoneidad del prensado isostático se define menos por una clase de material específica y más por dos factores: la disponibilidad del material en forma de polvo y el objetivo de fabricación de producir un componente sólido y uniformemente denso a partir de ese polvo.

Por qué este proceso es tan versátil

El prensado isostático funciona colocando un material, típicamente un polvo, en un molde flexible y sumergiéndolo en un fluido. Este fluido se presuriza, ejerciendo una fuerza igual sobre el material desde todas las direcciones. Este principio fundamental es la razón por la cual funciona para tantos materiales diferentes.

El principio fundamental: compactación de polvos

El proceso está diseñado para compactar polvos en una pieza "en verde" sólida. Este componente inicial tiene suficiente resistencia para ser manipulado antes de un paso de densificación final como la sinterización o el prensado isostático en caliente.

Debido a que la presión se aplica de manera uniforme (isostáticamente), evita los gradientes de densidad y las tensiones internas comunes en el prensado uniaxial tradicional, donde la presión proviene de una o dos direcciones solamente.

Categorías de materiales clave

Este método es ideal para materiales que son difíciles o caros de procesar utilizando otros medios.

- Metales y Aleaciones: Esto incluye metales refractarios como el tungsteno y el molibdeno, superaleaciones, titanio, aceros para herramientas y aceros inoxidables. Es una piedra angular de la pulvimetalurgia para crear piezas de forma casi final.

- Cerámicas y Carburos: Muchas cerámicas avanzadas, carburos y blancos de pulverización se forman utilizando prensado isostático para lograr la alta y uniforme densidad requerida para el rendimiento.

- Compuestos y Polímeros: Tanto los compuestos como ciertos plásticos pueden procesarse, especialmente cuando la consolidación uniforme es crítica para la integridad del componente final.

- Carbono y Grafito: Estos materiales se compactan comúnmente mediante prensado isostático para crear bloques o preformas para su posterior mecanizado.

Adaptación del proceso al material

El término "prensado isostático" cubre una familia de procesos. El material específico a menudo dicta cuál es el más apropiado.

Prensado isostático en frío (CIP)

El CIP se realiza a temperatura ambiente y es el método más común para crear un compacto "en verde". Es adecuado para la mayoría de los materiales en polvo, incluyendo cerámicas, metales en polvo, grafito y algunos plásticos. El objetivo es la consolidación inicial antes de un paso de calentamiento final.

Prensado isostático en caliente (WIP)

El WIP se utiliza para materiales que tienen características de compactación deficientes a temperatura ambiente. Esto a menudo incluye polímeros o polvos metálicos mezclados con aglomerantes poliméricos que requieren una temperatura específica y elevada (típicamente por debajo de 250°C) para fluir y consolidarse correctamente.

Prensado isostático en caliente (HIP)

El HIP aplica alta presión y alta temperatura simultáneamente. No se utiliza típicamente en polvos sueltos, sino para eliminar cualquier porosidad interna remanente en piezas ya sólidas. Es un paso de acabado para componentes críticos hechos de superaleaciones, titanio y cerámicas avanzadas para lograr el 100% de densidad y propiedades mecánicas superiores.

Comprendiendo las compensaciones

El prensado isostático es una herramienta poderosa, pero no es una solución universal. Comprender sus aplicaciones y limitaciones ideales es clave para usarlo de manera efectiva.

¿Cuándo es la elección correcta?

Este proceso sobresale al producir componentes que son grandes, tienen geometrías complejas (como cavidades internas) o requieren una densidad excepcionalmente uniforme.

También es altamente económico para materiales caros como el titanio o las superaleaciones. Al crear una pieza con forma casi neta muy cercana a las dimensiones finales, reduce drásticamente el desperdicio de material y el costoso tiempo de mecanizado.

Limitaciones comunes

La limitación principal es que el material de partida debe estar generalmente en forma de polvo. El utillaje flexible también puede ser una consideración, ya que los moldes tienen una vida útil finita y son menos duraderos que las matrices de acero utilizadas en el prensado tradicional. Para piezas simples de alto volumen donde las variaciones menores de densidad son aceptables, otros métodos pueden ser más rápidos y rentables.

Tomando la decisión correcta para su aplicación

Su elección del proceso depende directamente de su material y objetivo final.

- Si su enfoque principal es crear una pieza "en verde" de alta densidad para una sinterización posterior: Utilice prensado isostático en frío (CIP) con cerámicas en polvo, metales estándar o grafito.

- Si su enfoque principal es procesar polvos mezclados con aglomerantes sensibles a la temperatura: Utilice prensado isostático en caliente (WIP) para asegurar que el aglomerante fluya correctamente para una compactación uniforme.

- Si su enfoque principal es lograr la máxima densidad y eliminar toda la porosidad en un componente crítico: Utilice prensado isostático en caliente (HIP) como paso final en una pieza preformada o fundida hecha de una superaleación, titanio o cerámica técnica.

En última instancia, el prensado isostático le permite crear componentes de alta integridad a partir de una amplia gama de materiales avanzados que de otro modo son difíciles de formar.

Tabla resumen:

| Categoría de material | Ejemplos | Tipo de prensado isostático adecuado | Beneficios clave |

|---|---|---|---|

| Metales y Aleaciones | Tungsteno, Titanio, Superaleaciones | CIP, HIP | Densidad uniforme, menos residuos |

| Cerámicas y Carburos | Cerámicas avanzadas, Blancos de pulverización | CIP, HIP | Alta densidad, integridad de rendimiento |

| Compuestos y Polímeros | Plásticos, Polvos mezclados con aglomerantes | WIP, CIP | Consolidación uniforme, geometrías complejas |

| Carbono y Grafito | Bloques de grafito, Preformas | CIP | Alta densidad, forma casi neta |

¿Listo para mejorar las capacidades de su laboratorio con componentes precisos y uniformes? KINTEK se especializa en prensas de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calefactadas, adaptadas para materiales como metales, cerámicas y compuestos. Nuestras soluciones le ayudan a lograr una densidad superior, reducir residuos y optimizar la producción para geometrías complejas. ¡Contáctenos hoy para discutir cómo nuestro equipo puede satisfacer sus necesidades específicas de laboratorio!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Cómo se compara el prensado isostático en frío con el moldeo por inyección? Elija el mejor proceso para sus materiales y volumen

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿Cuáles son las ventajas de utilizar el método CIP? Lograr densidad uniforme y formas complejas

- ¿En qué se diferencia el prensado isostático en caliente (HIP) del CIP? Diferencias clave en el proceso y las aplicaciones