Prácticamente cualquier material en polvo puede procesarse mediante prensado isostático en frío (CIP). Este método de fabricación es excepcionalmente versátil, lo que lo hace ideal para consolidar una amplia gama de materiales que a menudo son difíciles de prensar utilizando técnicas convencionales. Las categorías más comunes incluyen cerámicas avanzadas, metales y aleaciones de alto rendimiento, grafito y varios composites.

La clave no es simplemente qué materiales se pueden usar, sino por qué el CIP es la elección necesaria. Este proceso destaca por transformar polvos caros o difíciles de compactar en componentes de densidad uniforme, particularmente aquellos con geometrías complejas que son imposibles de lograr con otros métodos de prensado.

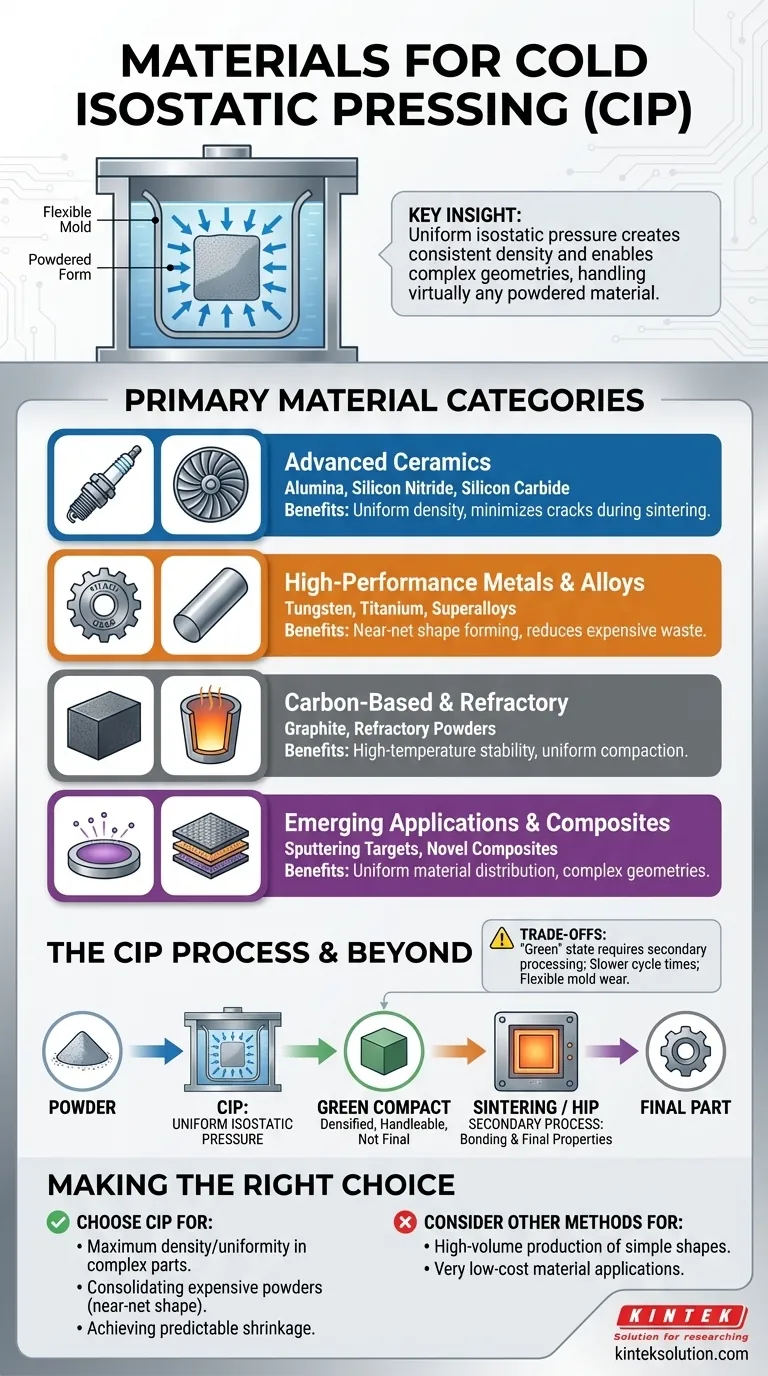

Las principales categorías de materiales para CIP

El prensado isostático en frío se define por su capacidad para manejar materiales que exigen una estructura interna consistente y alta pureza. Es una técnica de consolidación de polvo, lo que significa que el material inicial debe estar en forma de polvo.

Cerámicas avanzadas

Las cerámicas avanzadas son una aplicación fundamental para el CIP porque el proceso minimiza las variaciones de densidad que pueden provocar grietas y fallos durante la etapa final de sinterización.

Los ejemplos incluyen:

- Alúmina (Al2O3): Se utiliza en componentes como bujías y aislantes eléctricos.

- Nitrato de silicio (Si3N4) y carburo de silicio (SiC): Se emplean en componentes estructurales de alto desgaste y alta temperatura.

- Cerámicas especiales: Nitruro de boro, carburo de boro, boruro de titanio y espinela se procesan para aplicaciones industriales exigentes.

Metales y aleaciones de alto rendimiento

Para muchos metales de alto valor, el CIP es un paso intermedio crucial. Se utiliza para crear una pieza "verde" densa y uniforme a partir de polvo antes de un proceso de densificación final como la sinterización o el prensado isostático en caliente (HIP).

Los metales comunes incluyen:

- Metales difíciles de compactar: Polvos de tungsteno y berilio se forman en varias formas.

- Aleaciones de alto valor: Las superaleaciones, el titanio, los aceros para herramientas y los aceros inoxidables a menudo se procesan para crear preformas casi con forma final (near-net shape), minimizando el desperdicio de estos materiales caros.

Materiales a base de carbono y refractarios

Los materiales diseñados para entornos de temperatura extrema se benefician enormemente de la densidad uniforme que proporciona el CIP.

Esta categoría incluye grafito y otros polvos refractarios, que se compactan en bloques o formas utilizados en hornos y otros equipos industriales de alta temperatura.

Aplicaciones emergentes y composites

La flexibilidad del CIP permite adaptarlo a nuevas aplicaciones de materiales de vanguardia.

Esto incluye la formación de blancos de pulverización catódica utilizados en la fabricación de semiconductores y el desarrollo de composites novedosos donde la distribución uniforme de diferentes materiales en polvo es crítica.

¿Por qué elegir CIP? El principio subyacente

La decisión de utilizar CIP está impulsada por la necesidad de resultados que el prensado convencional no puede ofrecer. El método aplica presión uniformemente sobre toda la superficie del componente, lo cual es la fuente de sus principales ventajas.

Lograr una densidad uniforme

En el prensado uniaxial tradicional, la presión se aplica desde una o dos direcciones. Esto crea gradientes de densidad, siendo las áreas más cercanas al punzón más densas que el centro.

El CIP sumerge el material en polvo (contenido en un molde flexible) en un líquido y presuriza toda la cámara. Esta presión isostática actúa por igual en todas las superficies, eliminando los gradientes de densidad y creando una estructura completamente uniforme. Esta consistencia es crítica para un rendimiento y una contracción predecibles durante la sinterización.

Formación de geometrías complejas

Dado que el polvo se contiene dentro de un molde flexible en lugar de un troquel de acero rígido, el CIP puede producir piezas con formas complejas, socavados y características internas intrincadas que sería imposible expulsar de una prensa convencional.

Manejo de polvos difíciles y caros

Muchos polvos de materiales avanzados no fluyen ni se compactan fácilmente. El CIP supera esto aplicando alta presión uniforme. Para materiales caros como el titanio o las superaleaciones, formar una pieza cerca de su forma final (una "forma casi neta") reduce drásticamente el tiempo de mecanizado y el desperdicio de material.

Comprendiendo las ventajas y desventajas

Aunque potente, el CIP no es una solución universal. Comprender sus limitaciones es clave para usarlo de manera efectiva.

La limitación del estado "verde"

Una pieza que ha sido prensada isostáticamente en frío se conoce como un compactado "verde". Está densificado y tiene suficiente resistencia para ser manipulado, pero no ha logrado sus propiedades materiales finales.

Casi siempre se requiere un proceso térmico secundario, como la sinterización o el prensado isostático en caliente (HIP), para unir las partículas de polvo y lograr la densidad y resistencia completas.

Herramientas y tiempos de ciclo

Los moldes flexibles utilizados en el CIP son menos duraderos que los troqueles de acero endurecido utilizados en el prensado convencional y pueden necesitar un reemplazo frecuente.

Además, el proceso de cargar la cámara, presurizar, despresurizar y descargar es generalmente más lento que la carrera de alta velocidad de una prensa mecánica. Esto hace que el CIP sea menos adecuado para la producción de muy alto volumen de piezas simples.

Tomar la decisión correcta para su objetivo

La selección del método de consolidación adecuado depende totalmente de su material, la complejidad de su pieza y sus objetivos de producción.

- Si su enfoque principal es la máxima densidad y uniformidad en una pieza cerámica compleja: El CIP es el paso ideal de presinterizado para prevenir defectos y asegurar una contracción predecible.

- Si su enfoque principal es consolidar polvos metálicos caros como titanio o superaleaciones: El CIP es un proceso crítico para crear una pieza casi neta, minimizando el desperdicio antes de la densificación final con HIP.

- Si su enfoque principal es la producción de alto volumen de formas simples a partir de un polvo fácil de prensar: El prensado uniaxial convencional probablemente será una solución más rentable y rápida.

En última instancia, el prensado isostático en frío es una herramienta de precisión para crear componentes de alto valor a partir de los materiales más exigentes.

Tabla resumen:

| Categoría de material | Ejemplos comunes | Beneficios clave |

|---|---|---|

| Cerámicas avanzadas | Alúmina, nitrato de silicio, carburo de silicio | Densidad uniforme, minimiza las grietas durante la sinterización |

| Metales y aleaciones de alto rendimiento | Tungsteno, titanio, superaleaciones | Formado casi neto, reduce el desperdicio |

| Materiales a base de carbono y refractarios | Grafito, polvos refractarios | Estabilidad a alta temperatura, compactación uniforme |

| Composites y aplicaciones emergentes | Blancos de pulverización, composites novedosos | Distribución uniforme del material, ideal para geometrías complejas |

¿Listo para mejorar las capacidades de su laboratorio con una consolidación precisa de polvos? KINTEK se especializa en máquinas de prensa de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades de procesamiento de cerámicas avanzadas, metales de alto rendimiento y composites. Nuestro equipo garantiza una densidad uniforme, maneja geometrías complejas y reduce el desperdicio de material, perfecto para lograr resultados superiores en su investigación y producción. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden beneficiar sus proyectos!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas del Prensado Isostático en Frío sobre el prensado uniaxial? Logre densidad uniforme y formas complejas

- ¿Por qué se utiliza una prensa de laboratorio para el Prensado Isostático en Frío (CIP) de Carbono-13? Lograr objetivos sólidos de alta pureza

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿En qué se diferencia el prensado isostático en caliente (HIP) del CIP? Diferencias clave en el proceso y las aplicaciones

- ¿Cómo se compara el prensado isostático en frío con el moldeo por inyección? Elija el mejor proceso para sus materiales y volumen