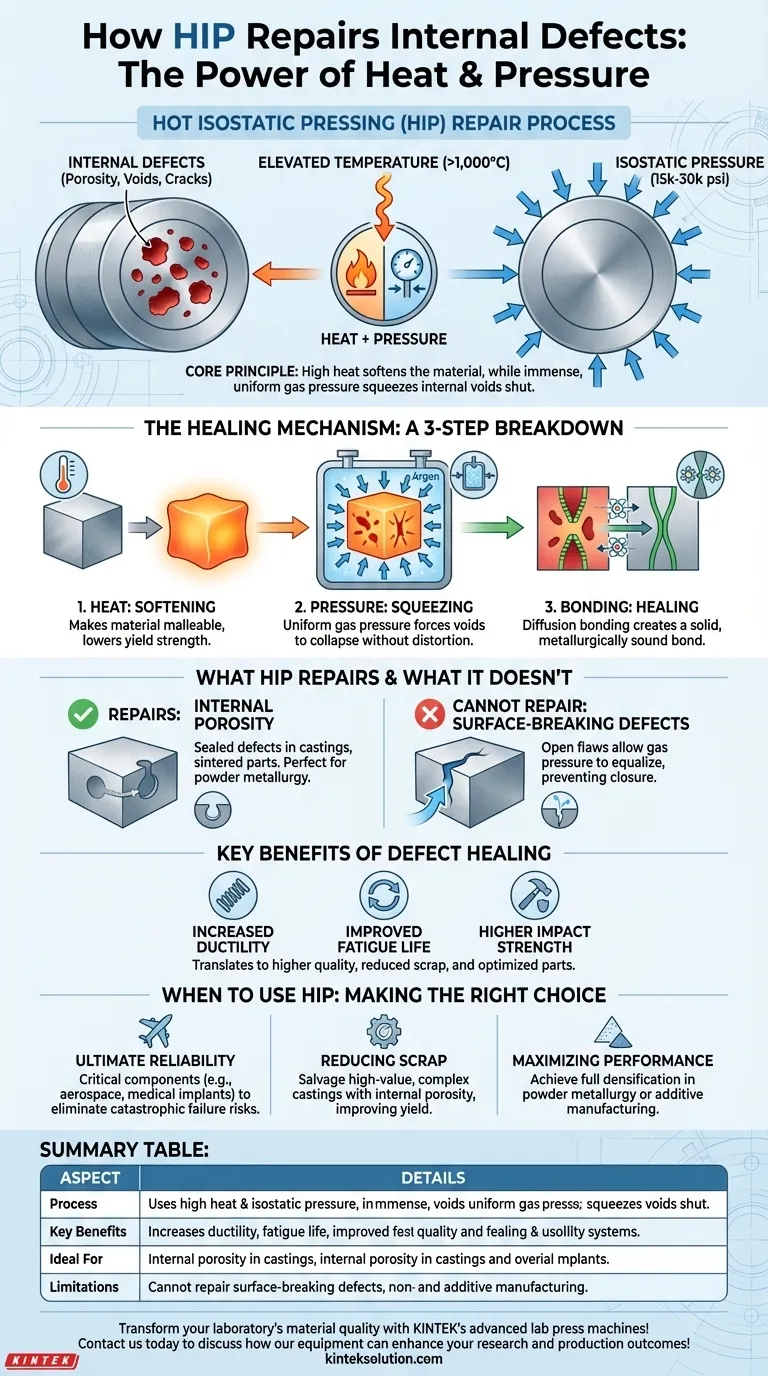

En esencia, el Prensado Isostático en Caliente (HIP) repara los defectos internos sometiendo un material a una presión uniforme y extremadamente alta a una temperatura elevada. Esta combinación obliga al material a deformarse plásticamente y hace que los vacíos, poros o grietas internos colapsen y se suelden a nivel atómico, eliminándolos eficazmente.

El principio esencial es que la alta temperatura reduce la resistencia del material, mientras que la inmensa presión basada en gas proporciona la fuerza para exprimir físicamente la porosidad interna hasta hacerla desaparecer, creando una estructura homogénea y totalmente densa.

El Mecanismo de Curación del HIP: Un Desglose

Para comprender verdaderamente cómo funciona el HIP como proceso de reparación, es necesario observar los roles distintos que desempeñan la temperatura y la presión en la transformación de la estructura interna del material.

El Papel de la Temperatura Elevada

La parte "Caliente" del HIP es el facilitador. Calentar un componente hasta una fracción significativa de su punto de fusión (a menudo por encima de 1000 °C para aleaciones metálicas) reduce drásticamente su límite elástico.

Esto hace que el material sea maleable, casi como plastilina. Sin este ablandamiento térmico, las presiones requeridas para cerrar los defectos serían imposiblemente altas.

El Papel de la Presión Isostática

Una cámara de HIP se llena con un gas inerte, generalmente Argón, que luego se presuriza a niveles inmensos, a menudo entre 15,000 y 30,000 psi.

El término "isostático" es fundamental; significa que la presión se aplica de manera uniforme y simultánea desde todas las direcciones. Esta fuerza uniforme asegura que el componente sea comprimido hacia adentro sin distorsionarse ni aplastarse, apuntando solo a los vacíos de menor densidad que contiene.

El Paso Final: Deformación y Unión

A medida que la presión externa del gas excede con creces la fuerza interna ahora reducida del material, las paredes de cualquier poro o vacío interno colapsan hacia adentro.

El calor y la presión intensos en las superficies de contacto del vacío ahora cerrado provocan que los átomos migren a través del límite. Este proceso, conocido como unión por difusión, crea un enlace sólido y metalúrgicamente estable, curando permanentemente el defecto.

Comprensión de las Limitaciones y Aplicaciones

Aunque es potente, el HIP no es una solución universal para todos los fallos del material. Comprender sus capacidades y limitaciones específicas es esencial para su uso efectivo.

Lo que Repara: Porosidad Interna

El HIP es excepcionalmente eficaz para eliminar vacíos internos que están completamente sellados de la superficie.

Esta es la razón por la que es un proceso estándar para mejorar componentes fabricados mediante fundición y sinterización (metalurgia de polvos), que son propensos a burbujas de gas microscópicas o a una unión incompleta entre partículas.

Lo que No Puede Reparar: Defectos que Rompen la Superficie

Esta es la limitación más importante del proceso HIP. Si una grieta o poro está abierto a la superficie del componente, el gas presurizado simplemente entrará en el defecto.

Cuando el gas llena el defecto, la presión dentro del vacío se iguala con la presión exterior, y no hay fuerza compresiva disponible para cerrarlo. El defecto permanece sin cambios.

Beneficios Clave de la Curación de Defectos

Al eliminar la porosidad interna, el HIP mejora drásticamente las propiedades mecánicas de un material. Esto incluye un aumento en la ductilidad, la vida a la fatiga y la resistencia al impacto.

Para los fabricantes, esto se traduce directamente en un producto final de mayor calidad, una reducción significativa en las tasas de chatarra para fundiciones de alto valor y la capacidad de diseñar piezas que operan más cerca de sus límites teóricos.

Tomar la Decisión Correcta para su Objetivo

Decidir si incorporar un ciclo de HIP es una decisión estratégica basada en el valor, la aplicación y el riesgo de fallo de su componente.

- Si su enfoque principal es la fiabilidad máxima: Para componentes críticos en aeroespacial, implantes médicos o generación de energía, el HIP es un paso ineludible para eliminar defectos internos que podrían iniciar un fallo catastrófico.

- Si su enfoque principal es reducir la chatarra: Para fundiciones complejas y de alto valor a las que es difícil producir sin cierta porosidad interna, el HIP se puede utilizar para salvar piezas que de otro modo serían rechazadas, mejorando drásticamente el rendimiento.

- Si su enfoque principal es maximizar el rendimiento del material: Para componentes fabricados mediante metalurgia de polvos o fabricación aditiva, el HIP se utiliza para lograr una densificación completa, desbloqueando el máximo potencial de resistencia y durabilidad del material.

En última instancia, aprovechar el Prensado Isostático en Caliente le permite transformar un buen componente en uno perfecto curándolo desde dentro hacia fuera.

Tabla de Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Utiliza alta temperatura y presión isostática para cerrar defectos internos mediante deformación plástica y unión por difusión. |

| Beneficios Clave | Aumenta la ductilidad, la vida a la fatiga y la resistencia al impacto; reduce las tasas de chatarra; mejora la homogeneidad del material. |

| Ideal Para | Porosidad interna en fundiciones, piezas sinterizadas y componentes de fabricación aditiva. |

| Limitaciones | No puede reparar defectos que rompen la superficie debido a la ecualización de la presión del gas. |

¡Transforme la calidad de los materiales de su laboratorio con las máquinas de prensado de laboratorio avanzadas de KINTEK! Ya sea que trabaje con fundiciones, metales sinterizados o piezas de fabricación aditiva, nuestras soluciones HIP—incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas—ofrecen una curación de defectos precisa para un rendimiento y fiabilidad superiores. No deje que las fallas internas limiten su potencial: ¡contáctenos hoy para analizar cómo nuestro equipo puede mejorar sus resultados de investigación y producción!

Guía Visual

Productos relacionados

- Prensa isostática caliente para la investigación de baterías de estado sólido Prensa isostática caliente

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

- Prensas hidráulicas manuales de laboratorio con placas calientes

- Prensas hidráulicas automáticas con placas calefactadas para laboratorio

- Prensa hidráulica calentada automática dividida con placas calentadas

La gente también pregunta

- ¿Cómo optimizan los sistemas de control de alta precisión de calentamiento y presión el WIP? Mejora la densidad e integridad del material

- ¿Cuál es el mecanismo de una Prensa Isostática en Caliente (WIP) sobre el queso? Domina la Pasteurización en Frío para una Seguridad Superior

- ¿Cuáles son las ventajas distintivas de utilizar una prensa isostática en caliente (HIP) para el procesamiento de pellets de electrolito de granate? Lograr una densidad cercana a la teórica

- ¿Cuál es el papel clave de una Prensa Isostática en Caliente en la preparación de celdas de estado sólido a base de sulfuro? Eliminar Vacíos y Maximizar el Rendimiento

- ¿Cuál es la temperatura de trabajo típica para el prensado isostático en caliente? Optimice la densificación de sus materiales