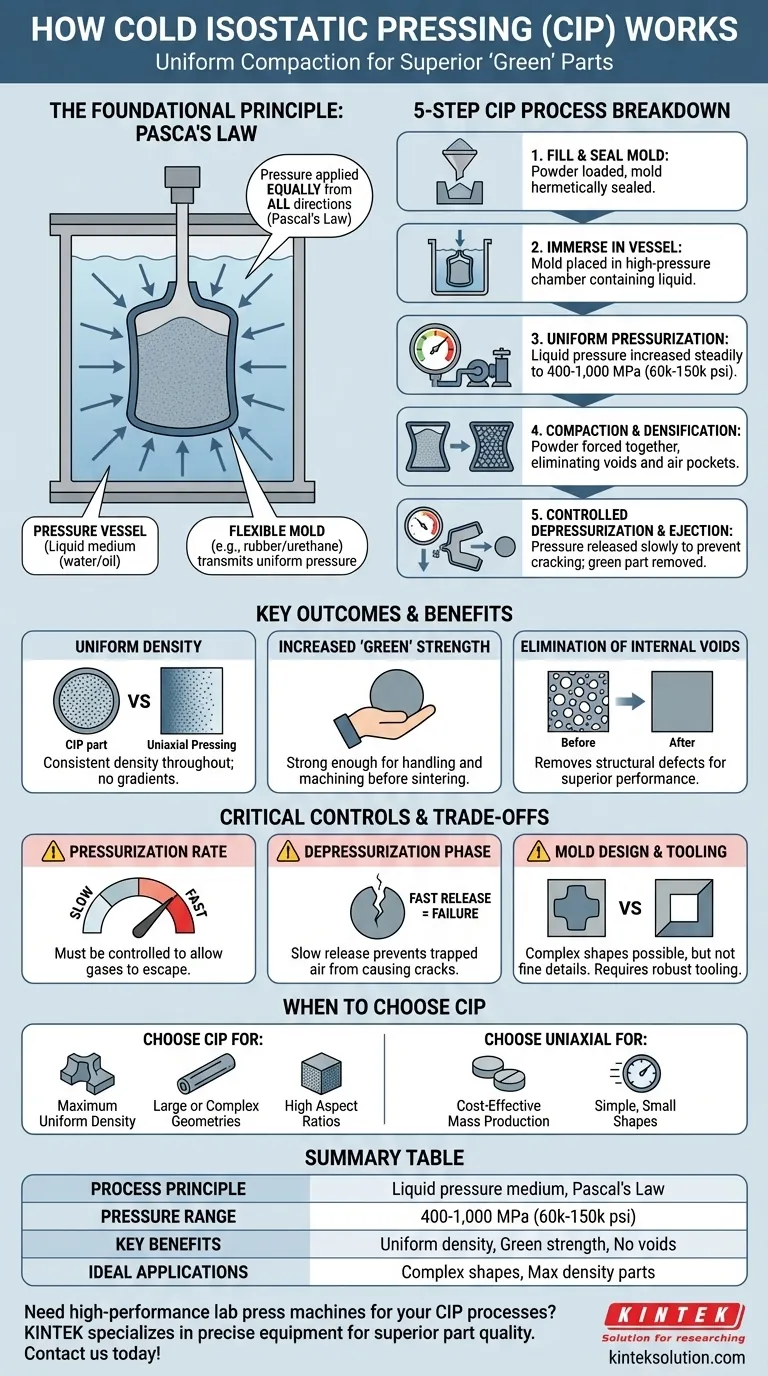

En esencia, el Prensado Isostático en Frío (CIP) es un método de fabricación que utiliza un líquido para aplicar una presión extrema y uniforme a un material en polvo sellado dentro de un molde flexible. Este proceso compacta el polvo en un objeto sólido con una densidad consistente y una resistencia mejorada antes de que se someta a un procesamiento final, como la sinterización. Es fundamentalmente diferente del prensado tradicional, que aplica fuerza desde una o dos direcciones solamente.

El principio fundamental del CIP es el uso de un medio de presión líquida para explotar la Ley de Pascal. Esto asegura que la presión se aplique por igual desde todas las direcciones, eliminando los vacíos internos y las variaciones de densidad que plagan otros métodos de compactación y dando como resultado una pieza "en verde" superior y altamente uniforme.

El Principio Fundamental: Por qué "Isostático" Importa

Para entender el CIP, primero debe comprender el concepto de presión "isostática". Es el diferenciador clave y la fuente de los principales beneficios del proceso.

Aprovechando la Ley de Pascal

El proceso se basa en la Ley de Pascal, un principio fundamental de la mecánica de fluidos. Esta ley establece que la presión ejercida sobre un fluido confinado e incompresible se transmite por igual en todas las direcciones a través del fluido.

Al sumergir el componente en un líquido como agua o aceite dentro de un recipiente sellado, la presión aplicada no es direccional. Empuja hacia adentro en cada superficie del molde con una fuerza idéntica, lo cual es imposible de lograr con una prensa mecánica.

El Papel del Molde Flexible

El polvo se mantiene dentro de un molde flexible y sellado hecho de un elastómero como caucho, uretano o PVC. Este molde actúa como la barrera entre el polvo y el fluido de presión.

Debido a que el molde es flexible, transmite perfectamente la presión hidráulica uniforme del líquido directamente al polvo que contiene, asegurando que el polvo mismo se compacte isostáticamente.

Un Desglose Paso a Paso del Proceso CIP

El ciclo CIP es una secuencia controlada y precisa diseñada para transformar el polvo suelto en un sólido denso.

Paso 1: Llenado y Sellado del Molde

El proceso comienza llenando el molde flexible con el polvo deseado. El molde define la forma inicial del componente. Una vez lleno, se sella herméticamente para evitar que el fluido presurizador se infiltre en el polvo.

Paso 2: Inmersión en el Vaso de Presión

El molde sellado se coloca luego en la cámara de un recipiente de alta presión. Esta cámara se llena con un medio líquido, típicamente agua o un aceite especializado, que servirá para transmitir la presión.

Paso 3: Presurización Uniforme

El recipiente se sella y las bombas aumentan la presión del líquido a niveles extremos, típicamente entre 400 y 1.000 MPa (60.000 a 150.000 psi). La presión se aplica de manera constante para asegurar que impregne el sistema de manera uniforme.

Paso 4: Compactación y Densificación

Bajo esta inmensa y uniforme presión, las partículas de polvo se fuerzan a unirse. Las bolsas de aire y los huecos entre las partículas colapsan, y el material se compacta en una forma sólida con una densidad que se acerca a su máximo teórico. La pieza se conoce ahora como un compacto "en verde".

Paso 5: Despresurización y Eyección Controladas

Después de un tiempo de retención establecido, la presión se libera lenta y cuidadosamente. El molde, que contiene la pieza recién densificada, se retira del recipiente. Luego, la pieza se expulsa del molde, ahora lo suficientemente fuerte para ser manipulada y para las etapas de fabricación posteriores.

Resultados Clave: Las Propiedades de una Pieza CIP

La naturaleza única de la presión isostática produce piezas con ventajas distintas sobre las fabricadas con prensado convencional.

Densidad Uniforme

Debido a que la presión se aplica desde todos los lados, el componente resultante tiene una densidad altamente uniforme en toda su estructura. Esta es una ventaja crítica sobre el prensado uniaxial (en una sola dirección), que a menudo crea gradientes de densidad, con las áreas más alejadas del punzón de la prensa siendo menos densas.

Mayor Resistencia "en Verde"

El entrelazamiento de las partículas de polvo durante la compactación otorga a la pieza "en verde" una resistencia mecánica significativa. Aunque todavía no está en su estado final y endurecido, es lo suficientemente robusta para ser manipulada, mecanizada o transportada a la siguiente etapa, que suele ser un horno de sinterización de alta temperatura.

Eliminación de Vacíos Internos

El mecanismo principal del CIP es la eliminación de la porosidad. Al comprimir el material desde todos los ángulos, el proceso elimina eficazmente los vacíos que pueden convertirse en defectos estructurales en el producto final, lo que lleva a un rendimiento y una fiabilidad superiores.

Comprendiendo las Ventajas y los Controles Críticos

Aunque potente, el CIP es un proceso técnico donde el control es primordial para el éxito. Una mala gestión de sus variables puede llevar a piezas defectuosas.

La Importancia de la Tasa de Presurización

Aplicar presión demasiado rápido puede atrapar aire dentro del polvo, lo que lleva a defectos o impide la densificación completa. Una tasa de presurización controlada y constante es esencial para permitir que los gases escapen y asegurar que la pieza se compacte uniformemente.

La Fase Crítica de Despresurización

Liberar la presión demasiado rápido es una causa común de falla de la pieza. Cualquier aire residual atrapado en los poros microscópicos de la pieza estará a una presión extremadamente alta. Una caída repentina en la presión externa hace que este aire atrapado se expanda violentamente, lo que puede causar grietas, delaminación o incluso una falla catastrófica de la pieza en verde.

Diseño de Moldes y Herramientas

Los moldes flexibles permiten formas complejas pero tienen limitaciones. No pueden producir fácilmente esquinas externas afiladas o detalles extremadamente finos. Además, las altas presiones requieren recipientes de presión y herramientas robustas y, por lo tanto, costosas.

Cuándo Elegir el Prensado Isostático en Frío

Decidir usar CIP depende completamente de la complejidad geométrica y los requisitos de rendimiento de su componente final.

- Si su objetivo principal es lograr la máxima densidad uniforme: CIP es el método superior, ya que elimina los gradientes de densidad inherentes al prensado uniaxial.

- Si su objetivo principal es producir formas grandes o complejas: CIP proporciona una ventaja significativa para piezas con altas relaciones de aspecto (largas y delgadas) o geometrías intrincadas que son difíciles o imposibles de producir en una matriz rígida.

- Si su objetivo principal es la producción en masa rentable de formas simples: El prensado uniaxial tradicional en matriz es a menudo una opción más económica y rápida para componentes más pequeños y simples como tabletas o bujes.

En última instancia, el Prensado Isostático en Frío es una herramienta esencial para crear preformas de materiales de alto rendimiento donde la uniformidad interna y la integridad estructural son primordiales.

Tabla Resumen:

| Aspecto Clave | Detalles |

|---|---|

| Principio del Proceso | Utiliza un medio de presión líquida y la Ley de Pascal para una compactación uniforme |

| Rango de Presión | 400 a 1.000 MPa (60.000 a 150.000 psi) |

| Beneficios Clave | Densidad uniforme, mayor resistencia en verde, eliminación de vacíos internos |

| Aplicaciones Ideales | Formas complejas, altas relaciones de aspecto, piezas que requieren máxima densidad |

| Controles Críticos | Presurización y despresurización controladas para evitar defectos |

¿Necesita prensas de laboratorio de alto rendimiento para sus procesos CIP? KINTEK se especializa en prensas de laboratorio automáticas, prensas isostáticas, prensas de laboratorio calentadas y más para satisfacer sus necesidades de laboratorio. Nuestro equipo garantiza un control preciso de la presión y una compactación uniforme para una calidad superior de las piezas. ¡Contáctenos hoy para discutir cómo podemos mejorar su procesamiento de materiales y aumentar la eficiencia!

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al