En la industria aeroespacial, el Prensado Isostático en Frío (CIP) es un proceso de fabricación crítico utilizado para formar componentes de alta fiabilidad y formas complejas a partir de materiales avanzados. Estas piezas están diseñadas para funcionar sin fallos bajo temperaturas y presiones extremas, contribuyendo directamente a la reducción de las tasas de fallo de los componentes y a una mejora significativa de la seguridad general de las aeronaves.

El valor central del CIP en la industria aeroespacial no es solo su capacidad para dar forma a materiales difíciles, sino su capacidad única para producir componentes con una densidad excepcionalmente uniforme. Esta uniformidad elimina los vacíos internos y los puntos de tensión, que son los orígenes principales de fallos en aplicaciones de alto rendimiento.

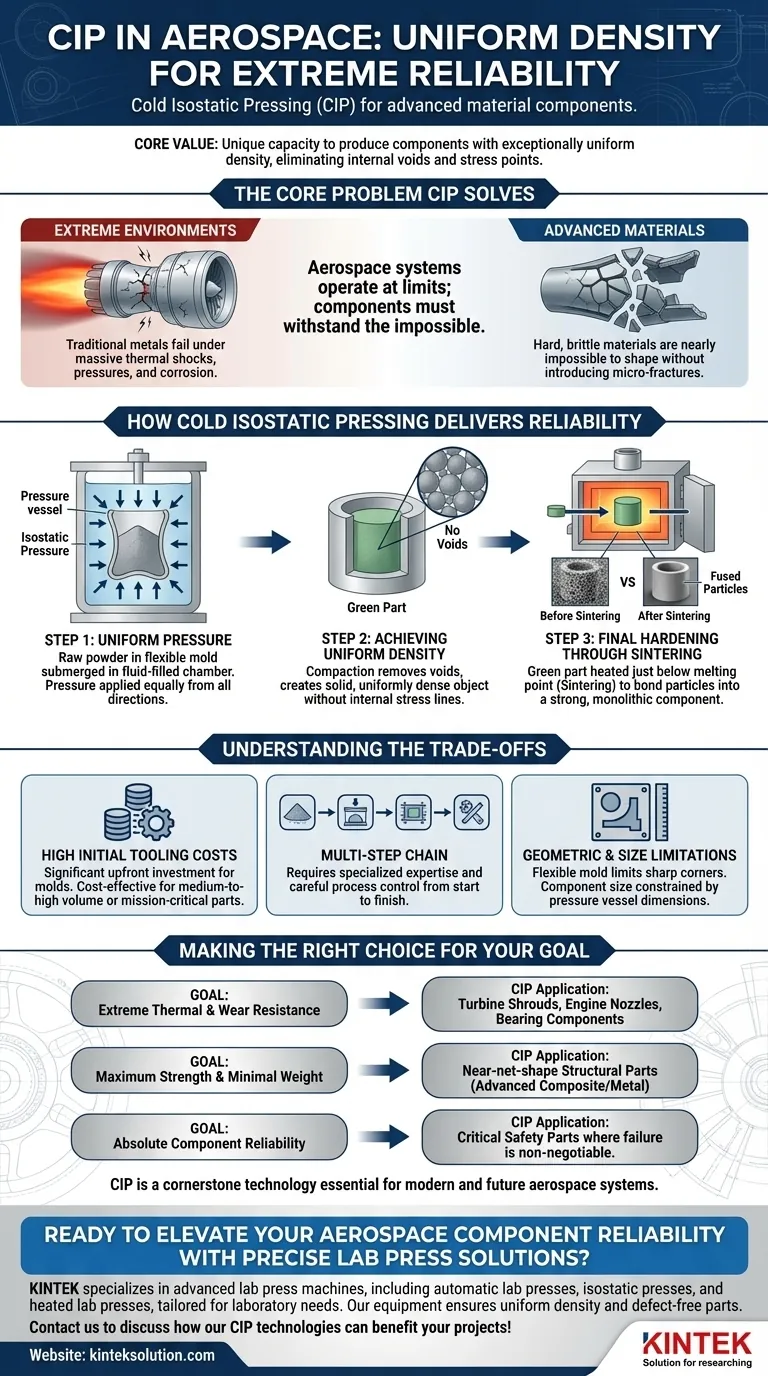

El Problema Central que Resuelve el CIP

Los sistemas aeroespaciales operan en los límites de la ciencia de los materiales. Los componentes de los motores a reacción, los cohetes y las aeronaves de alta velocidad están sometidos a fuerzas y temperaturas que harían que los materiales convencionales fallaran instantáneamente.

El Desafío de los Entornos Extremos

Los componentes críticos deben soportar choques térmicos masivos, presiones intensas y condiciones corrosivas o abrasivas extremas. Los metales tradicionales a menudo carecen de la resistencia térmica o la relación resistencia-peso requeridas para estas aplicaciones de nueva generación.

La Dificultad de los Materiales Avanzados

Los ingenieros recurren a cerámicas avanzadas y compuestos de matriz metálica por sus propiedades superiores. Sin embargo, estos materiales suelen ser extremadamente duros y quebradizos, lo que los hace casi imposibles de moldear utilizando métodos tradicionales como la forja o el mecanizado sin introducir microfracturas que comprometan su integridad.

Cómo el Prensado Isostático en Frío Ofrece Fiabilidad

El CIP supera estos desafíos formando el polvo del material en una forma sólida antes de que se endurezca por completo. Este paso de pre-consolidación es clave para producir una pieza final sin defectos.

El Principio de Presión Uniforme

El proceso comienza colocando el polvo de materia prima (por ejemplo, polvo cerámico o metálico) en un molde flexible y hermético. Luego, este molde se sumerge en una cámara de alta presión llena de fluido. El fluido se presuriza, ejerciendo una fuerza igual (presión isostática) sobre el molde desde todas las direcciones simultáneamente.

Logrando una Densidad Uniforme

Esta presión uniforme compacta las partículas de polvo, eliminando sistemáticamente los vacíos y creando un objeto sólido y de densidad uniforme conocido como "pieza en verde". Debido a que la presión se aplica por igual desde todos los lados, no se crean fuerzas de cizallamiento internas ni líneas de tensión durante la compactación.

Endurecimiento Final Mediante Sinterización

La pieza en verde, aunque sólida, aún es frágil. Se retira cuidadosamente del molde y se coloca en un horno de alta temperatura. Este proceso secundario, llamado sinterización, calienta la pieza justo por debajo de su punto de fusión, lo que hace que las partículas individuales se unan y se fusionen en un componente monolítico fuerte con sus propiedades finales deseadas.

Comprendiendo las Ventajas y Desventajas

Aunque potente, el CIP es un proceso especializado con consideraciones específicas. No es una solución universal para todas las necesidades de fabricación.

Altos Costos Iniciales de Herramental

El diseño y la fabricación de los moldes flexibles necesarios para el CIP pueden implicar una inversión inicial significativa. Esto hace que el proceso sea más rentable para series de producción de volumen medio a alto o para piezas de misión crítica donde el costo de un fallo es inaceptablemente alto.

Una Cadena de Fabricación de Múltiples Pasos

El CIP es un paso en un proceso más largo que incluye la preparación del polvo, el prensado, la sinterización y, potencialmente, algún acabado o mecanizado final. Esta complejidad requiere experiencia especializada y un control cuidadoso del proceso de principio a fin.

Limitaciones Geométricas y de Tamaño

La forma final está definida por el molde flexible, lo que puede limitar las esquinas extremadamente afiladas o las características muy delgadas. Además, el tamaño del componente está limitado por las dimensiones del recipiente a presión utilizado para el proceso CIP.

Tomando la Decisión Correcta para su Objetivo

Para determinar si el CIP es el enfoque correcto, considere el objetivo principal de ingeniería para su componente.

- Si su enfoque principal es la resistencia extrema al calor y al desgaste: El CIP es el método principal para crear piezas cerámicas complejas como cubiertas de turbinas, boquillas de motores o componentes de cojinetes que deben soportar calor y fricción intensos.

- Si su enfoque principal es la máxima resistencia con el mínimo peso: El proceso es ideal para consolidar polvos compuestos o metálicos avanzados en piezas estructurales casi con forma final donde lograr una densidad uniforme es crítico para el rendimiento.

- Si su enfoque principal es la fiabilidad absoluta de los componentes: La probada capacidad del CIP para eliminar los defectos internos que conducen a fallos catastróficos lo convierte en una opción esencial para cualquier pieza donde la seguridad y la fiabilidad son innegociables.

En última instancia, el Prensado Isostático en Frío es una tecnología fundamental que permite el uso de materiales avanzados esenciales para los sistemas aeroespaciales modernos y futuros.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | El Prensado Isostático en Frío (CIP) aplica presión uniforme a materiales en polvo en un molde flexible, seguido de sinterización para el endurecimiento. |

| Beneficio Clave | Produce componentes con densidad uniforme, eliminando vacíos y puntos de tensión para una mayor fiabilidad. |

| Aplicaciones | Se utiliza para cubiertas de turbinas, boquillas de motores y piezas estructurales en la industria aeroespacial que requieren resistencia térmica y fuerza extremas. |

| Desventajas | Altos costos iniciales de herramental, proceso de varios pasos y limitaciones geométricas basadas en el tamaño del molde y del recipiente. |

¿Listo para elevar la fiabilidad de sus componentes aeroespaciales con soluciones precisas de prensas de laboratorio? KINTEK se especializa en máquinas de prensa de laboratorio avanzadas, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, adaptadas a las necesidades del laboratorio. Nuestro equipo asegura una densidad uniforme y piezas sin defectos, mejorando la seguridad y el rendimiento en entornos extremos. Contáctenos hoy para discutir cómo nuestras tecnologías CIP pueden beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior