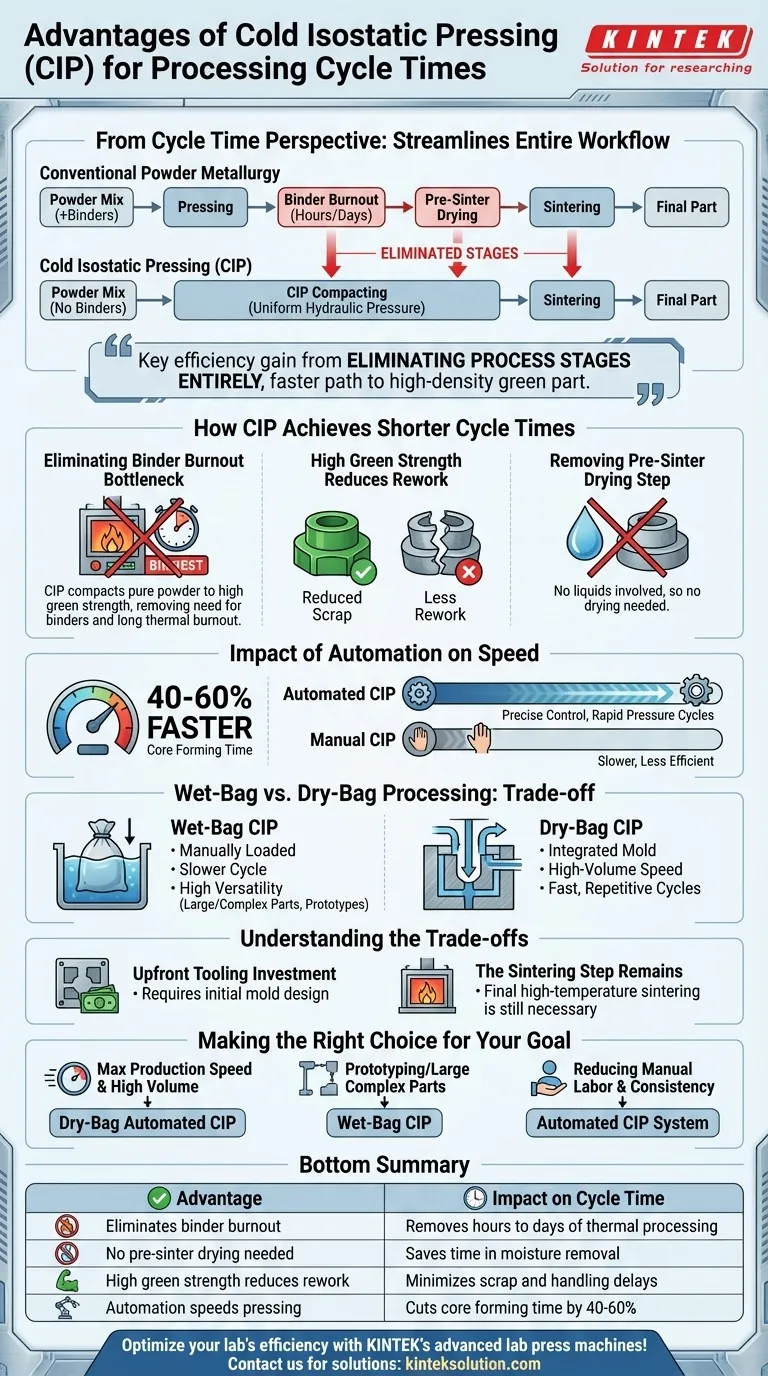

Desde la perspectiva del tiempo de ciclo, la principal ventaja de la Prensa Isostática en Frío (CIP) es su capacidad para eliminar etapas enteras comunes a otras técnicas de pulvimetalurgia. Al compactar polvo sin aglutinantes, el CIP acorta fundamentalmente el cronograma general de producción, eliminando la necesidad de procesos térmicos lentos como la eliminación del aglutinante y el secado previo al sinterizado, que a menudo son cuellos de botella importantes.

Mientras que muchos métodos de fabricación se centran en acelerar los pasos individuales, el CIP agiliza todo el flujo de trabajo. Su principal ganancia de eficiencia proviene de eliminar etapas de proceso por completo, lo que permite un camino mucho más rápido desde el polvo crudo hasta una pieza "en verde" de alta densidad lista para el sinterizado final.

Cómo el CIP logra tiempos de ciclo más cortos

La Prensa Isostática en Frío utiliza presión hidráulica uniforme para compactar polvo en un molde flexible. Este principio aparentemente simple tiene profundas implicaciones para la velocidad de producción al simplificar la cadena de fabricación general.

Eliminación del cuello de botella de la eliminación del aglutinante

En muchos métodos convencionales de prensado de polvos, se mezclan polímeros o ceras conocidas como aglutinantes con el polvo para dar resistencia a la pieza para su manipulación. Estos aglutinantes deben quemarse lenta y cuidadosamente en un horno antes del paso de sinterizado final, un proceso que puede llevar muchas horas o incluso días.

El CIP compacta polvo puro a una densidad tan alta y uniforme que la pieza "en verde" resultante tiene suficiente resistencia para su manipulación e incluso para el mecanizado previo al sinterizado. Esto elimina por completo la necesidad de aglutinantes y la etapa de eliminación que consume mucho tiempo.

Alta resistencia en verde reduce la reelaboración

La presión uniforme aplicada durante el CIP crea piezas con una "resistencia en verde" excepcional, lo que significa que son robustas y resistentes a la rotura antes de la fase de sinterizado final.

Esto reduce el riesgo de fallas de las piezas durante la manipulación o transferencia en proceso. Menos piezas rotas significan menos tiempo perdido en reelaboración y chatarra, lo que contribuye a un ciclo de producción más eficiente y predecible.

Eliminación del paso de secado previo al sinterizado

Ciertos procesos de polvo, especialmente en cerámica, requieren un paso de secado para eliminar la humedad antes de que la pieza pueda calentarse de forma segura. Debido a que el CIP generalmente comienza con polvo seco y no implica líquidos que penetren el material, este paso también se vuelve innecesario.

El impacto de la automatización en la velocidad

No todos los métodos CIP son iguales en términos de velocidad. El nivel de automatización y el tipo específico de tecnología CIP utilizada tienen un impacto directo y significativo en el tiempo de ciclo.

CIP automatizado frente a manual

Los sistemas CIP automatizados o "eléctricos" modernos ofrecen un control preciso sobre el ciclo de presurización. Pueden lograr una rápida acumulación y despresurización en comparación con los sistemas más antiguos y de operación manual.

Esta automatización puede reducir el tiempo de formación del núcleo en un 40% a 60%, aumentando drásticamente el rendimiento para la etapa de prensado.

Procesamiento en bolsa húmeda frente a bolsa seca

La elección entre los dos métodos CIP principales es una compensación directa entre flexibilidad y velocidad.

- CIP de bolsa húmeda: El molde se carga, sella y sumerge manualmente en el recipiente a presión para cada ciclo. Este método es muy versátil para piezas grandes, formas complejas y prototipos, pero tiene un tiempo de ciclo más lento.

- CIP de bolsa seca: El molde flexible está integrado directamente en el recipiente a presión. El polvo se carga automáticamente y el medio de presión se aplica externamente. Esto está diseñado para la producción de gran volumen con tiempos de ciclo significativamente más rápidos y repetitivos.

Comprender las compensaciones

Si bien el CIP ofrece importantes ahorros de tiempo, es esencial comprender su contexto dentro del proceso de producción completo.

Inversión inicial en herramientas

El diseño y la fabricación de los moldes de elastómero requieren una inversión inicial de tiempo y recursos. Para tiradas de producción muy cortas, este tiempo de entrega de las herramientas puede ser una consideración, aunque a menudo es menos intensivo que la creación de herramientas duras para prensas mecánicas.

El paso de sinterización permanece

Es crucial recordar que el CIP produce una pieza en verde de alta densidad, no el producto final. Esta pieza aún debe someterse a un proceso de sinterización a alta temperatura para fusionar las partículas de polvo y lograr sus propiedades mecánicas finales. El CIP acorta el flujo de trabajo previo a la sinterización, pero no elimina este ciclo térmico final.

La selección del proceso es crítica

Los beneficios de ahorro de tiempo del CIP solo se aprovechan por completo cuando se elige la variante correcta. Usar un proceso de bolsa húmeda lento y manual para una pieza de gran volumen sería ineficiente, al igual que configurar un sistema de bolsa seca para un solo prototipo sería poco práctico.

Tomar la decisión correcta para su objetivo

Para aprovechar el CIP de manera efectiva, debe alinear la tecnología con sus necesidades de producción específicas.

- Si su enfoque principal es la máxima velocidad de producción y alto volumen: El CIP automatizado de bolsa seca es la opción superior, ya que está diseñado para ciclos rápidos y repetitivos integrados en una línea de producción.

- Si su enfoque principal es el prototipado o la producción de piezas únicas grandes y complejas: El CIP de bolsa húmeda ofrece una flexibilidad de diseño inigualable, y su cronograma general del proyecto sigue siendo altamente competitivo al eliminar la eliminación del aglutinante.

- Si su enfoque principal es reducir la mano de obra manual y garantizar la consistencia: Un sistema CIP automatizado ofrece un control de proceso preciso y acorta significativamente el ciclo de prensado principal en comparación con las alternativas manuales.

Al comprender estos factores, puede aprovechar la Prensa Isostática en Frío no solo como un método de conformado, sino como una herramienta estratégica para agilizar todo su flujo de trabajo de producción.

Tabla resumen:

| Ventaja | Impacto en el tiempo de ciclo |

|---|---|

| Elimina la eliminación del aglutinante | Elimina horas o días de procesamiento térmico |

| No se necesita secado previo al sinterizado | Ahorra tiempo en los pasos de eliminación de humedad |

| La alta resistencia en verde reduce la reelaboración | Minimiza el desperdicio y los retrasos de manipulación |

| La automatización acelera el prensado | Reduce el tiempo de formación del núcleo en un 40-60% |

¡Optimice la eficiencia de su laboratorio con las avanzadas máquinas de prensa de laboratorio de KINTEK! Ya sea en pulvimetalurgia o cerámica, nuestras prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas están diseñadas para reducir los tiempos de ciclo y mejorar la productividad. Contáctenos hoy para discutir cómo nuestras soluciones pueden agilizar su flujo de trabajo de producción y brindar resultados superiores para las necesidades de su laboratorio.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

La gente también pregunta

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Cuáles son las ventajas técnicas de utilizar una prensa isostática en frío (CIP) para polvos de electrolitos?

- ¿Qué ventajas tiene el prensado isostático en frío (CIP) eléctrico sobre el CIP manual? Aumente la eficiencia y la consistencia

- ¿Qué papel juega una Prensa Isostática en Frío (CIP) en la densificación de HAp/Col? Logre una resistencia superior similar a la del hueso