En esencia, la principal ventaja de la compactación isostática sobre el prensado en frío convencional es su capacidad para producir piezas con una densidad excepcionalmente uniforme. Esto se logra aplicando presión por igual desde todas las direcciones a través de un fluido, lo que elimina las tensiones internas, los gradientes de densidad y las limitaciones de forma inherentes al prensar el polvo desde solo una o dos direcciones en una matriz rígida.

Mientras que el prensado en frío convencional sobresale en la producción de alta velocidad de formas simples, el prensado isostático es el método superior para crear componentes complejos y de alto rendimiento donde las propiedades uniformes del material son críticas para la fiabilidad.

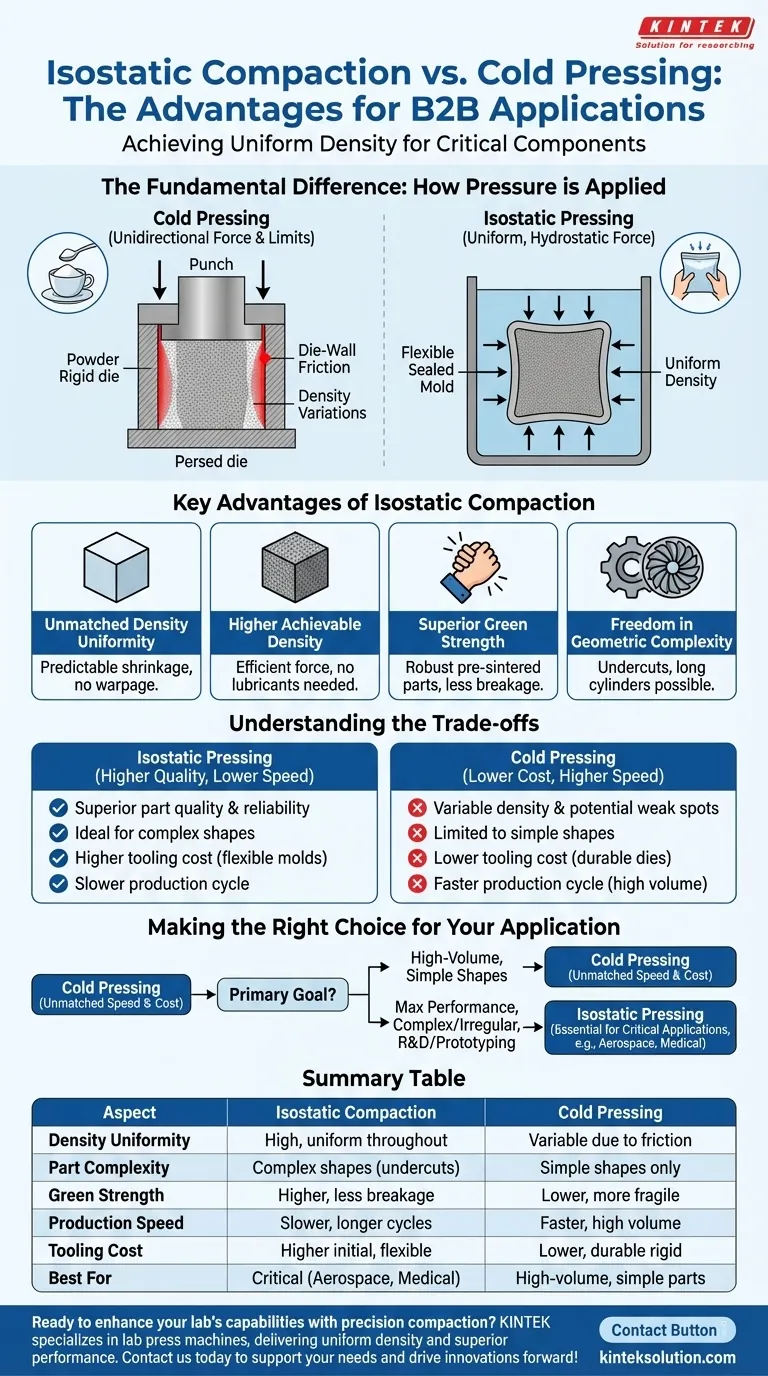

La diferencia fundamental: cómo se aplica la presión

Las ventajas del prensado isostático se derivan de un principio clave: el método de aplicación de la presión. Comprender esta diferencia es clave para elegir el proceso correcto.

Prensado en frío: fuerza unidireccional y sus límites

El prensado en frío tradicional, también conocido como prensado uniaxial o prensado en matriz, funciona comprimiendo el polvo dentro de una cavidad de matriz rígida utilizando uno o dos punzones.

Imagine presionar hacia abajo sobre una pila de azúcar en una taza con una cuchara. El azúcar directamente debajo de la cuchara se vuelve muy denso, pero el azúcar a lo largo de los lados de la taza está menos compactado debido a la fricción de la pared de la matriz. Esta fricción crea variaciones de densidad significativas en toda la pieza, lo que provoca una contracción impredecible durante la sinterización y posibles puntos débiles.

Prensado isostático: fuerza hidrostática uniforme

El prensado isostático coloca el polvo en un molde flexible y sellado que luego se sumerge en un fluido. Este fluido se presuriza, ejerciendo una fuerza igual en cada superficie del molde.

Esto es como apretar una bolsa sellada de harina con las manos. La presión es uniforme, compactando el polvo de manera uniforme desde todos los lados. Esta fuerza hidrostática elimina por completo la fricción de la pared de la matriz, que es la principal fuente de problemas en el prensado uniaxial.

Ventajas clave en la calidad y el rendimiento de las piezas

La eliminación de la fricción de la pared de la matriz y la aplicación de presión uniforme dan como resultado varios beneficios tangibles y significativos para el componente final.

Uniformidad de densidad inigualable

Esta es la ventaja más crítica. Debido a que la presión se aplica de manera uniforme, la pieza resultante tiene una densidad muy uniforme desde su superficie hasta su núcleo. Esta homogeneidad conduce a una contracción predecible y uniforme durante la fase final de sinterización o calentamiento, reduciendo drásticamente la deformación y las tensiones internas.

Mayor densidad alcanzable

El prensado isostático a menudo logra densidades "en verde" (la densidad antes de la sinterización) más altas por dos razones. Primero, la ausencia de fricción significa que una mayor parte de la fuerza de compresión se destina directamente a compactar el polvo. Segundo, se eliminan los lubricantes de pared de matriz, que son necesarios en el prensado en frío y se queman para dejar poros.

Mayor "resistencia en verde"

Una pieza uniformemente compactada tiene una resistencia en verde mucho mayor, lo que significa que el componente pre-sinterizado es robusto y menos propenso a romperse. Esto es crucial para manipular piezas complejas y delicadas durante la fabricación, como moverlas de la prensa al horno.

Libertad en la complejidad geométrica

Debido a que la presión se aplica a través de un molde flexible, el prensado isostático puede producir formas que son imposibles para las matrices rígidas. Esto incluye piezas con socavados, superficies cóncavas o relaciones de aspecto muy largas y delgadas (cilindros largos) que se romperían o compactarían de manera desigual en una prensa de matriz.

Comprender las compensaciones

El prensado isostático ofrece una calidad superior, pero no es la solución ideal para todos los escenarios. La principal compensación es entre la complejidad de la pieza y la velocidad de producción.

Velocidad del proceso y rendimiento

Para piezas simples y de gran volumen, como arandelas, casquillos o tabletas farmacéuticas, el prensado en matriz convencional es significativamente más rápido y económico. Sus tiempos de ciclo se miden en segundos o fracciones de segundo, mientras que los ciclos de prensado isostático son generalmente mucho más largos.

Costos de herramientas y equipos

Los recipientes de alta presión utilizados para el prensado isostático representan una inversión de capital significativa. Además, los moldes flexibles tienen una vida útil limitada y son generalmente menos duraderos que las matrices de acero endurecido utilizadas en el prensado en frío, lo que puede afectar los costos de las herramientas con el tiempo.

Precisión dimensional antes de la sinterización

Una matriz rígida proporciona un control preciso sobre las dimensiones externas de la pieza en su estado "verde". El prensado isostático, que utiliza un molde flexible, puede tener una variabilidad dimensional ligeramente mayor antes de la sinterización, aunque su excelente uniformidad de densidad a menudo conduce a un mejor control dimensional final después de la sinterización.

Tomar la decisión correcta para su aplicación

Seleccionar el método de compactación correcto requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es la fabricación de alto volumen de formas simples: El prensado en frío convencional ofrece una velocidad y rentabilidad inigualables.

- Si su enfoque principal es el máximo rendimiento y fiabilidad: El prensado isostático es esencial para crear componentes uniformes y sin defectos para aplicaciones críticas como la aeroespacial, la médica o la defensa.

- Si su enfoque principal es producir una geometría compleja o irregular: El prensado isostático es a menudo el único método técnicamente viable.

- Si su enfoque principal es la I+D o la creación de prototipos: El costo relativamente bajo de las herramientas flexibles para el prensado isostático puede hacerlo más económico para lotes pequeños e iteraciones de diseño que mecanizar nuevas matrices duras.

En última instancia, su elección depende de una comprensión clara del rendimiento requerido de la pieza final y de las realidades económicas de su producción.

Tabla de resumen:

| Aspecto | Compactación Isostática | Prensado en frío |

|---|---|---|

| Uniformidad de la densidad | Alta, uniforme en todo | Variable debido a la fricción de la pared de la matriz |

| Complejidad de la pieza | Puede manejar formas complejas (ej. socavados, cilindros largos) | Limitado a formas simples |

| Resistencia en verde | Mayor, reduce la rotura | Menor, más propenso a daños |

| Velocidad de producción | Más lento, tiempos de ciclo más largos | Más rápido, ideal para alto volumen |

| Costo de herramientas | Costo inicial más alto, moldes flexibles | Costo más bajo, matrices rígidas duraderas |

| Mejor para | Aplicaciones críticas (ej. aeroespacial, médica) | Piezas simples de alto volumen |

¿Listo para mejorar las capacidades de su laboratorio con compactación de precisión? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas isostáticas, prensas de laboratorio automáticas y prensas de laboratorio calentadas, diseñadas para ofrecer densidad uniforme y rendimiento superior para componentes complejos. Ya sea que trabaje en aeroespacial, médico o I+D, nuestras soluciones garantizan fiabilidad y eficiencia. ¡Contáctenos hoy para discutir cómo podemos apoyar las necesidades de su laboratorio e impulsar sus innovaciones!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa bidireccional redondo de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad