En esencia, el prensado isostático sobresale donde los métodos convencionales fallan al aplicar presión uniformemente en todas las direcciones. Esta diferencia fundamental le permite crear piezas con una densidad superior y uniforme y geometrías complejas que son imposibles de lograr con el prensado en matriz tradicional. Es particularmente eficaz para materiales en polvo difíciles de compactar, produciendo componentes muy cercanos a sus dimensiones finales, minimizando así el desperdicio y el posprocesamiento.

La ventaja fundamental del prensado isostático no es una sola característica, sino una cascada de beneficios que se derivan de un solo principio: aplicar presión por igual desde todas las direcciones. Esto elimina los compromisos inherentes al prensado desde un solo eje, desbloqueando nuevas posibilidades en el rendimiento del material y el diseño de componentes.

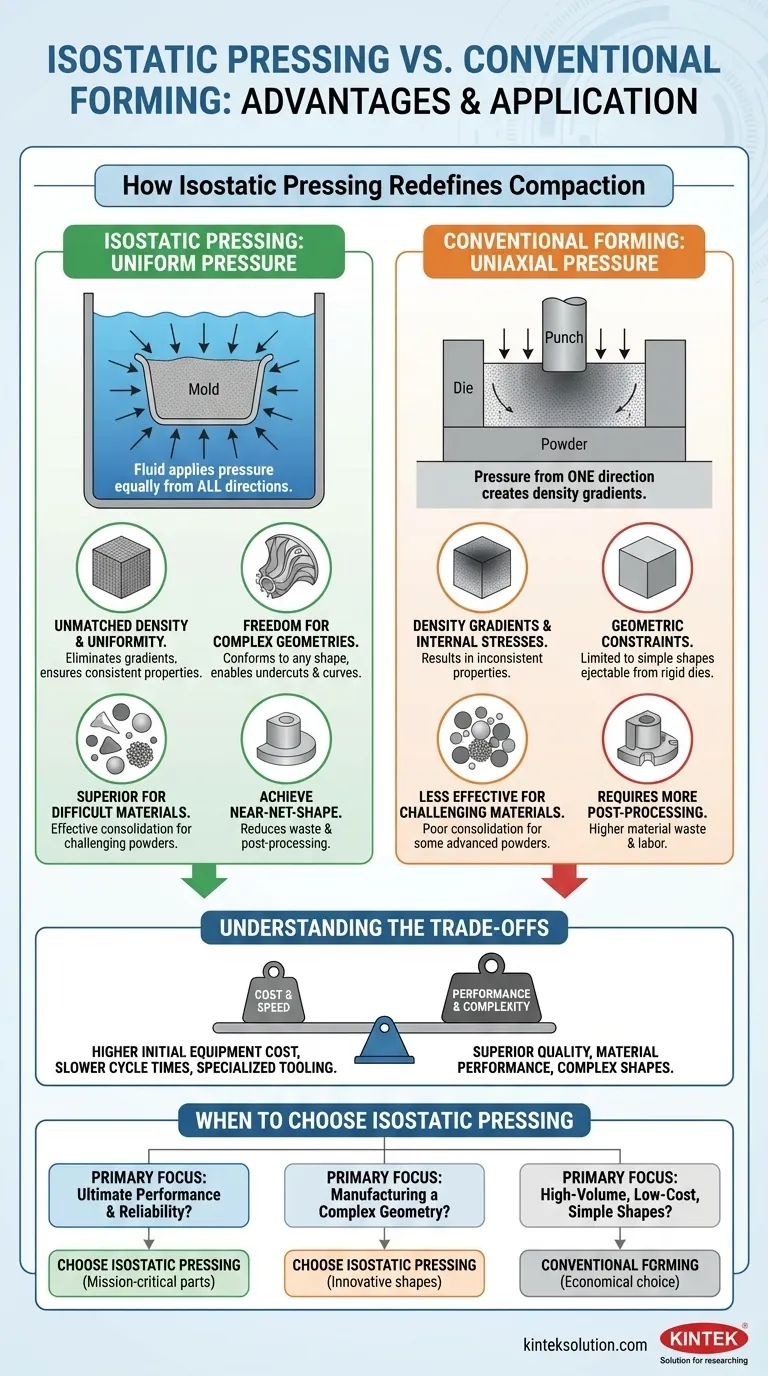

Cómo el Prensado Isostático Redefine la Compactación

Para comprender sus ventajas, primero debe comprender cómo difiere fundamentalmente el prensado isostático de las técnicas convencionales como el prensado uniaxial (de un solo eje).

El Principio de Presión Uniforme

El prensado convencional utiliza una matriz rígida y un punzón para compactar el polvo desde una dirección. Imagine pisar una caja de azúcar; el azúcar directamente debajo de su pie se vuelve denso, pero el azúcar en los bordes permanece suelto. Esto crea gradientes de densidad y tensiones internas.

En contraste, el prensado isostático sumerge un molde flexible lleno de polvo en un fluido. Luego, este fluido se presuriza, ejerciendo una fuerza igual en cada punto de la superficie del molde. Es como apretar un globo sellado lleno de polvo en su puño: la presión es constante en todas partes.

Eliminación de Vacíos Internos y Defectos

Debido a que la presión se aplica de manera uniforme, colapsa eficientemente los huecos de aire y los vacíos entre las partículas de polvo en todo el componente. Este proceso da como resultado una pieza "en verde" (una pieza sin sinterizar) con una densidad excepcionalmente alta y constante antes de que siquiera entre en un horno para su sinterización.

Ventajas Clave en la Práctica

Este mecanismo único se traduce directamente en beneficios tangibles de fabricación y rendimiento que a menudo son inalcanzables con otros métodos.

Densidad y Uniformidad Inigualables

La ausencia de gradientes de densidad significa que la pieza sinterizada final tiene propiedades de material muy predecibles y uniformes, como la resistencia y la conductividad térmica. Esta uniformidad es fundamental para aplicaciones de alto rendimiento en aeroespacial, médica y defensa, donde los defectos ocultos pueden provocar fallos catastróficos.

Libertad para Geometrías Complejas

Debido a que el "punzón" es un fluido, puede adaptarse a cualquier forma. Esto elimina las limitaciones geométricas de las matrices rígidas. Los diseñadores pueden crear piezas con curvas complejas, socavados y cavidades internas que serían imposibles de prensar y extraer de una matriz tradicional.

Rendimiento Superior para Materiales Difíciles

Materiales como las cerámicas técnicas, los metales refractarios y algunos compuestos no se compactan bien bajo presión uniaxial. El prensado isostático es muy eficaz para consolidar estos materiales desafiantes, forzando a las partículas a unirse para lograr la alta densidad requerida para que funcionen correctamente.

Logro de Componentes de Forma Casi Neta (Near-Net-Shape)

Al combinar una alta precisión dimensional con la capacidad de formar formas complejas, el prensado isostático produce piezas que están muy cerca de su forma final (neta). Esto reduce drásticamente o incluso elimina la necesidad de un mecanizado secundario costoso y lento, ahorrando costos tanto de material como de mano de obra.

Comprensión de las Compensaciones (Trade-offs)

Ningún proceso es universalmente superior. Reconocer las compensaciones es esencial para tomar una decisión informada.

Mayor Costo de Equipo Inicial

Los sistemas de prensado isostático, que deben manejar de manera segura presiones extremadamente altas, representan una inversión de capital significativamente mayor que las prensas mecánicas o hidráulicas convencionales.

Tiempos de Ciclo Más Lentos

El proceso de carga del polvo, sellado del recipiente a presión, presurización, despresurización y descarga es inherentemente más lento que la carrera rápida de una prensa uniaxial. Esto lo hace menos adecuado para productos que requieren una producción de muy alto volumen y bajo costo.

Consideraciones de Herramental (Tooling)

Aunque los moldes flexibles permiten la complejidad, pueden tener una vida útil más corta que las matrices de acero endurecido utilizadas en el prensado convencional. El diseño y la fabricación de este herramental flexible requieren experiencia especializada.

¿Es el Prensado Isostático Adecuado para su Aplicación?

Elegir la técnica de conformado correcta requiere alinear las capacidades del proceso con su objetivo principal.

- Si su enfoque principal es el rendimiento y la fiabilidad máximos: El prensado isostático es la opción clara para crear piezas de misión crítica con la mayor densidad y uniformidad posibles.

- Si su enfoque principal es la fabricación de una geometría compleja: El prensado isostático proporciona una libertad de diseño que ningún otro método de compactación puede igualar, permitiendo formas de componentes innovadoras.

- Si su enfoque principal es la producción de alto volumen y bajo costo de formas simples: El prensado convencional casi siempre será más económico debido a sus tiempos de ciclo más rápidos y menor costo de equipo.

En última instancia, seleccionar el prensado isostático es una decisión estratégica para priorizar la calidad de la pieza, el rendimiento del material y la complejidad geométrica sobre la velocidad de producción bruta.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Densidad Uniforme | Elimina los gradientes de densidad y las tensiones internas para propiedades uniformes del material. |

| Geometrías Complejas | Permite formas con curvas, socavados y cavidades imposibles con matrices tradicionales. |

| Materiales Difíciles | Eficaz para compactar cerámicas técnicas, metales refractarios y compuestos. |

| Forma Casi Neta | Produce piezas cercanas a las dimensiones finales, minimizando el mecanizado y el desperdicio. |

| Compensaciones | Mayor costo de equipo, ciclos más lentos y consideraciones de herramental especializado. |

¿Listo para mejorar las capacidades de su laboratorio con el prensado isostático? KINTEK se especializa en máquinas de prensas de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades de los laboratorios que trabajan con materiales avanzados. Nuestras soluciones ofrecen densidad superior, geometrías complejas y menor desperdicio para aplicaciones de alto rendimiento. Contáctenos hoy para analizar cómo nuestro equipo puede optimizar sus procesos e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Por qué se requiere el prensado isostático en frío (CIP) después del prensado axial para cerámicas PZT? Lograr la integridad estructural

- ¿Qué papel fundamental desempeña una prensa isostática en frío (CIP) en el fortalecimiento de los cuerpos en verde de cerámica de alúmina transparente?

- ¿Cuáles son las ventajas de usar una prensa isostática en frío (CIP) para electrolitos de zirconia? Lograr un alto rendimiento

- ¿Cuáles son las ventajas específicas de utilizar una prensa isostática en frío (CIP) para preparar compactos en verde de polvo de tungsteno?

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para Alúmina-Mullita? Lograr Densidad Uniforme y Fiabilidad