En esencia, el prensado isostático en frío (CIP) es un proceso de fabricación que utiliza un líquido a alta presión para compactar uniformemente materiales en polvo. Este método se destaca por formar estos polvos en una masa sólida y homogénea, creando formas complejas con una densidad y una integridad estructural consistentes antes de que se sometan a un mecanizado o sinterización final.

La compensación fundamental del CIP es sacrificar cierto grado de precisión dimensional final a cambio de una uniformidad superior del material y la capacidad de crear geometrías complejas. Esto lo convierte en un proceso invaluable para componentes de alto rendimiento donde la integridad interna es más crítica que las dimensiones iniciales exactas.

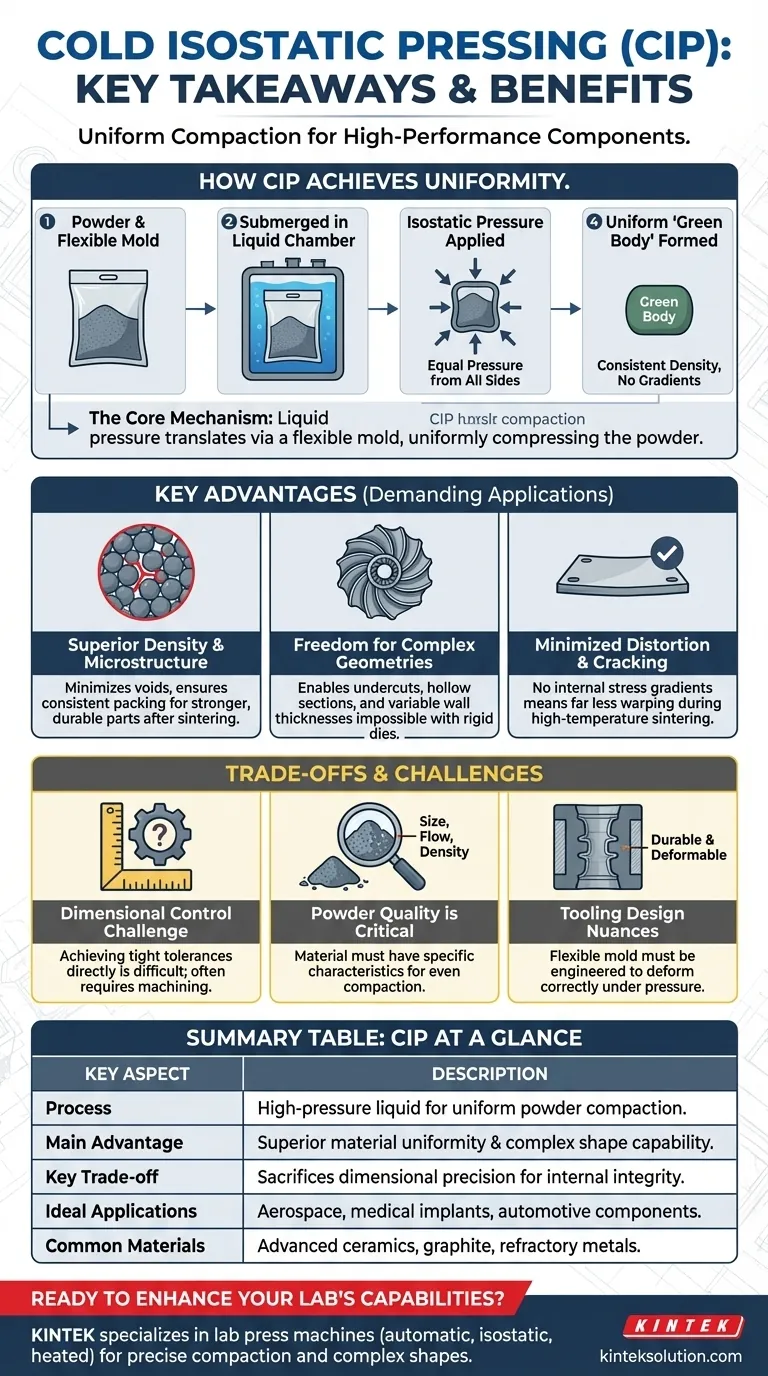

Cómo el prensado isostático en frío logra la uniformidad

La ventaja única del CIP proviene de su método de aplicación de presión. A diferencia del prensado convencional que aplica fuerza desde una o dos direcciones, el CIP rodea el material con presión.

El mecanismo central: Presión isostática

El proceso comienza colocando un material en polvo dentro de un molde flexible y sellado. Este conjunto completo se sumerge luego en una cámara llena de un líquido, típicamente agua.

Una bomba externa luego presuriza este líquido, creando presión isostática. Esto significa que la presión se aplica de manera igual y simultánea en cada punto de la superficie del molde.

El papel del molde flexible

El molde flexible es la clave que traduce la presión del líquido directamente al polvo en su interior. A medida que aumenta la presión del fluido, el molde colapsa hacia adentro uniformemente, comprimiendo el polvo desde todos los lados a la vez.

El resultado: Un "cuerpo en verde" de alta integridad

Esta compresión uniforme da como resultado una pieza, a menudo llamada "cuerpo en verde", con una densidad excepcionalmente consistente en todo su volumen. Elimina eficazmente los gradientes de densidad y las tensiones internas que causan debilidad y deformación en las piezas fabricadas por otros métodos.

Ventajas clave para aplicaciones exigentes

La densidad uniforme lograda a través del CIP se traduce directamente en propiedades de material superiores y libertad de diseño, lo que lo hace esencial para industrias críticas como la aeroespacial, médica y automotriz.

Densidad y microestructura superiores

Al minimizar los vacíos y asegurar un empaquetamiento de partículas consistente, el CIP produce piezas que son más fuertes y duraderas después de la etapa final de sinterización (cocción). Esto es crucial para componentes que deben soportar tensiones o temperaturas extremas.

Libertad para crear geometrías complejas

Debido a que la presión se adapta a la forma del molde flexible, el CIP permite la producción de formas altamente complejas e intrincadas. Esto incluye componentes con socavados, secciones huecas o espesores de pared variables que son difíciles o imposibles de lograr con matrices rígidas.

Distorsión y agrietamiento minimizados

La ausencia de gradientes de tensión interna significa que los componentes prensados mediante CIP son mucho menos propensos a distorsionarse, deformarse o agrietarse durante el proceso de sinterización a alta temperatura. Esto conduce a mayores rendimientos y piezas finales más fiables.

Comprendiendo las compensaciones y desafíos

Aunque potente, el CIP no es una solución universal. Un resultado exitoso depende de la gestión cuidadosa de sus requisitos y limitaciones técnicas inherentes.

El desafío del control dimensional

El uso de un molde flexible significa que lograr tolerancias dimensionales ajustadas directamente de la prensa puede ser difícil. La pieza final a menudo requerirá cierto nivel de mecanizado para cumplir con especificaciones precisas, lo que debe tenerse en cuenta en el costo total del proceso.

La importancia crítica de la calidad del polvo

El CIP es altamente sensible a las características del polvo de partida. El material debe tener la distribución de tamaño de partícula, fluidez y densidad correctas para asegurar que se compacte de manera uniforme y predecible bajo presión.

Los matices del diseño de herramental

El diseño del molde flexible, o herramental, es crítico. Debe ser diseñado para deformarse correctamente bajo presión para producir la forma deseada, al mismo tiempo que es lo suficientemente duradero para soportar los ciclos de alta presión.

Tomando la decisión correcta para su proyecto

Seleccionar el proceso de fabricación adecuado requiere alinear sus capacidades con su objetivo principal. El CIP ofrece un conjunto distinto de ventajas para objetivos específicos.

- Si su enfoque principal es la máxima integridad del material y formas complejas: El CIP es una excelente opción para componentes como implantes médicos o piezas de turbinas aeroespaciales donde la resistencia interna es primordial.

- Si su enfoque principal es la producción de alto volumen con tolerancias dimensionales ajustadas: Un método diferente como el prensado uniaxial convencional podría ser más rentable para piezas más simples como sujetadores estándar.

- Si trabaja con polvos frágiles o difíciles de prensar: La presión uniforme y no direccional del CIP proporciona una ventaja significativa para materiales como cerámicas avanzadas, grafito y metales refractarios.

Al comprender este equilibrio único de fortalezas y limitaciones, puede aprovechar el CIP para producir componentes de alto rendimiento que simplemente no son posibles con métodos convencionales.

Tabla resumen:

| Aspecto clave | Descripción |

|---|---|

| Proceso | Utiliza líquido a alta presión para la compactación uniforme de polvo |

| Ventaja principal | Uniformidad superior del material y capacidad para formas complejas |

| Compensación clave | Sacrifica la precisión dimensional por la integridad interna |

| Aplicaciones ideales | Aeroespacial, implantes médicos, componentes automotrices |

| Materiales comunes | Cerámicas avanzadas, grafito, metales refractarios |

¿Listo para mejorar las capacidades de su laboratorio con el prensado isostático en frío? KINTEK se especializa en máquinas de prensado de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las exigentes necesidades de los laboratorios. Nuestras soluciones ofrecen compactación precisa, integridad mejorada del material y la capacidad de crear formas complejas para aplicaciones de alto rendimiento. Contáctenos hoy para discutir cómo nuestro equipo puede optimizar sus procesos e impulsar la innovación en sus proyectos.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Cuál es el procedimiento estándar para el prensado isostático en frío (CIP)? Domina la densidad uniforme del material

- ¿Cuáles son las características del proceso de prensado isostático? Logre una densidad uniforme para piezas complejas

- ¿Cuáles son las especificaciones estándar para los sistemas de prensado isostático en frío de producción? Optimice su proceso de compactación de materiales