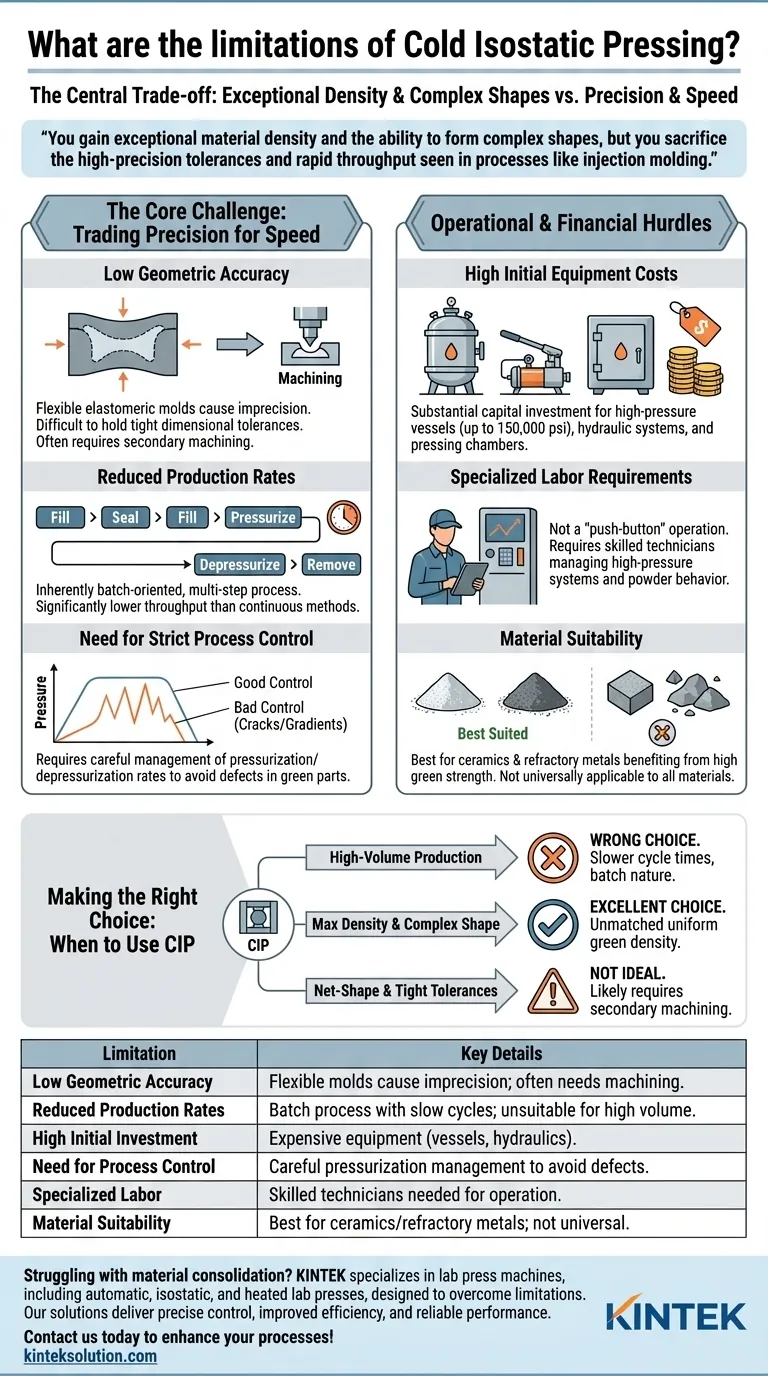

En su esencia, las principales limitaciones del Prensado Isostático en Frío (CIP) son su relativamente baja precisión geométrica, tasas de producción más lentas en comparación con otros métodos y la alta inversión inicial requerida para el equipo. Si bien destaca en la creación de piezas con densidad uniforme, lo logra a expensas de la precisión dimensional y la velocidad de fabricación.

La principal compensación del CIP es clara: se obtiene una densidad de material excepcional y la capacidad de formar formas complejas, pero se sacrifican las tolerancias de alta precisión y el rendimiento rápido que se observan en procesos como el moldeo por inyección o la compactación convencional por matriz.

El Desafío Central: Cambiar Precisión por Velocidad

El prensado isostático en frío es una herramienta poderosa para consolidar polvos, pero su mecánica fundamental introduce limitaciones específicas que son críticas de entender.

Baja Precisión Geométrica

La característica definitoria del CIP —el uso de un molde flexible y elastomérico— es también una fuente principal de su imprecisión. La bolsa del molde debe ser delgada y uniforme para funcionar eficazmente, pero su flexibilidad inherente hace que mantener tolerancias dimensionales estrictas sea un desafío.

Incluso bajo una presión perfectamente uniforme, la forma final de la pieza es tan precisa como lo permite el molde deformable. Esto a menudo requiere un mecanizado secundario si la alta precisión es un requisito final.

Tasas de Producción Reducidas

El proceso CIP es inherentemente por lotes y de múltiples pasos. Implica llenar el molde, sellarlo, colocarlo en el recipiente de presión, ejecutar el ciclo de presurización y despresurización, y finalmente retirar la pieza.

En comparación con procesos continuos o automatizados de alta velocidad como el moldeo por inyección, el CIP tiene un rendimiento significativamente menor. Esto lo hace menos adecuado para la fabricación de alto volumen y bajo costo.

La Necesidad de un Control de Proceso Estricto

Lograr una pieza uniforme y sin defectos no es automático. El proceso requiere un control cuidadoso sobre las tasas de presurización y despresurización.

Aumentar o disminuir la presión demasiado rápido puede introducir gradientes de densidad o causar grietas en la pieza compactada, conocida como pieza "en verde". Esto exige una gestión de proceso experta para garantizar la calidad y la consistencia.

Comprendiendo los Obstáculos Operativos y Financieros

Más allá de la mecánica del proceso, el CIP presenta importantes desafíos prácticos y económicos que pueden limitar su adopción.

Altos Costos Iniciales del Equipo

La maquinaria requerida para el CIP representa una inversión de capital sustancial. Los componentes clave son costosos de diseñar y construir de forma segura.

Esto incluye recipientes de alta presión diseñados para contener de forma segura fluidos a hasta 150,000 psi (1000 MPa), sistemas hidráulicos robustos para generar esa fuerza y las cámaras de prensado especializadas.

Requisitos de Mano de Obra Especializada

El CIP no es una operación sencilla de "presionar un botón". Requiere técnicos capacitados en el manejo de sistemas de alta presión y la comprensión de los matices del comportamiento del polvo bajo compactación.

Operar correctamente el equipo y diseñar ciclos de proceso efectivos son habilidades críticas que contribuyen al costo operativo general.

Adecuación del Material

Aunque versátil, el CIP no es universalmente aplicable. El proceso es más adecuado para consolidar polvos cerámicos, metales refractarios y otros materiales que se benefician de una alta resistencia en verde antes de un paso final de sinterización.

Los materiales que no pueden soportar las presiones isostáticas extremas sin cambios indeseables no son candidatos adecuados para este método.

Tomando la Decisión Correcta para su Objetivo

Comprender estas limitaciones le permite posicionar el CIP correctamente entre otras opciones de fabricación. La decisión de usarlo depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es la producción de alto volumen: Es probable que el CIP sea la elección incorrecta debido a sus tiempos de ciclo más lentos y su naturaleza por lotes.

- Si su enfoque principal es la máxima densidad y resistencia en una forma compleja: El CIP es una excelente elección, ya que produce una densidad en verde uniforme inigualable por otras técnicas de prensado.

- Si su enfoque principal es lograr piezas de forma final con tolerancias estrictas: El CIP no es ideal, ya que probablemente requerirá mecanizado secundario para cumplir con los requisitos de precisión.

En última instancia, elegir el CIP significa priorizar la consolidación uniforme del material sobre la velocidad de fabricación y la precisión dimensional inicial.

Tabla Resumen:

| Limitación | Detalles Clave |

|---|---|

| Baja Precisión Geométrica | Los moldes flexibles causan imprecisión, a menudo requieren mecanizado secundario para tolerancias estrictas. |

| Tasas de Producción Reducidas | Proceso por lotes con ciclos lentos, inadecuado para fabricación de alto volumen. |

| Alta Inversión Inicial | Equipo costoso como recipientes a presión y sistemas hidráulicos. |

| Necesidad de Control del Proceso | Requiere una gestión cuidadosa de la presurización/despresurización para evitar defectos. |

| Mano de Obra Especializada | Se necesitan técnicos capacitados para la operación y el diseño del proceso. |

| Adecuación del Material | Mejor para cerámicas y metales refractarios, no todos los materiales son compatibles. |

¿Lucha con la consolidación de materiales en su laboratorio? KINTEK se especializa en prensas de laboratorio, incluyendo prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para superar limitaciones como las del Prensado Isostático en Frío. Nuestras soluciones ofrecen control preciso, eficiencia mejorada y rendimiento fiable para sus necesidades de laboratorio. Contáctenos hoy para discutir cómo podemos mejorar sus procesos y lograr mejores resultados.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

- Máquina de prensa hidráulica automática de alta temperatura con placas calentadas para laboratorio

La gente también pregunta

- ¿Por qué se utiliza el prensado isostático en frío para el polvo de aleación de Magnesio-Cobalto? Lograr una homogeneidad y densidad perfectas

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP)? Lograr Cuerpos Verdes Cerámicos 50BZT-50BCT de Alta Densidad

- ¿Cómo mejora una prensa isostática en frío (CIP) las interfaces de electrolitos de estado sólido? Desbloquee el máximo rendimiento de la batería

- ¿Cuáles son las aplicaciones industriales del Prensado Isostático en Frío (CIP)? Lograr una densidad uniforme para componentes críticos

- ¿Cómo aumenta una prensa isostática en frío (CIP) de alta presión la densidad del titanato de aluminio? Mejora los cuerpos en verde cerámicos

- ¿Cuál es el propósito de los perfiles de despresurización personalizables en los sistemas automatizados de CIP? Prevenir grietas y defectos

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las cerámicas transparentes de Nd:Y2O3? Lograr una claridad óptica impecable

- ¿Qué industrias se benefician del Prensado Isostático en Frío (CIP)? Logre una Integridad Superior en los Componentes