El éxito del Prensado Isostático en Frío (CIP) depende de una combinación precisa de presión extrema, tasas de aplicación controladas y la contención adecuada del material. El proceso requiere presiones de entre 400 y 1000 MPa (60,000 a 150,000 psi) aplicadas a través de un medio líquido como aceite o agua. Fundamentalmente, tanto los ciclos de presurización como de despresurización deben gestionarse cuidadosamente para garantizar una compactación uniforme y evitar defectos internos en la pieza final.

El objetivo fundamental del Prensado Isostático en Frío no es simplemente la compactación, sino la compactación uniforme. Cada requisito del proceso, desde el molde flexible hasta las rampas de presión controladas, está diseñado para aplicar una fuerza igual desde todas las direcciones, creando una pieza "en verde" homogénea y de alta densidad, libre de las tensiones internas comunes en otros métodos.

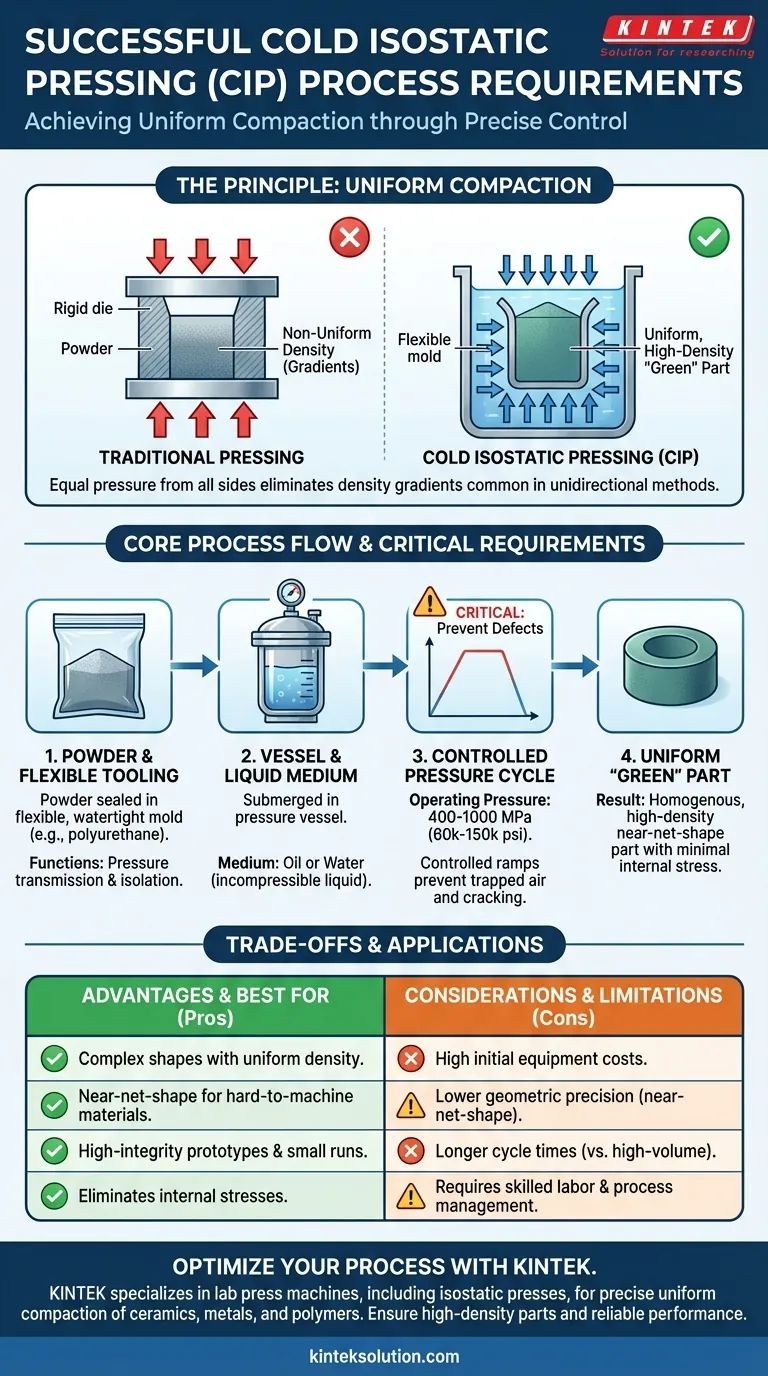

El Principio de la Compactación Uniforme

El Prensado Isostático en Frío es un proceso de metalurgia de polvos diseñado para superar una limitación principal del prensado unidireccional tradicional: los gradientes de densidad. Al aplicar presión por igual en todas las superficies, se logra un resultado mucho más consistente.

Cómo se logra la Presión Uniforme

El polvo a compactar se sella primero dentro de un molde flexible e impermeable, generalmente hecho de caucho, uretano o PVC. Este molde sellado se sumerge luego en una cámara de alta presión llena de líquido.

A medida que un sistema hidráulico aumenta la presión del fluido circundante, esa presión se transmite de manera igual y simultánea a cada superficie del molde flexible. Esto asegura que el polvo se compacte con una densidad excepcionalmente uniforme.

La Ventaja sobre el Prensado Unidireccional

En el prensado tradicional en matriz, la presión se aplica desde una o dos direcciones. La fricción entre el polvo y las paredes rígidas de la matriz impide la transmisión uniforme de la presión, lo que da como resultado una pieza menos densa en su centro y lejos de los punzones. El CIP elimina este problema por completo.

Requisitos Centrales del Proceso

Lograr un resultado exitoso con el CIP depende del control de tres áreas clave: el sistema de presión, el utillaje del material y el equipo en sí.

Rango de Presión y Medio

La presión de operación es una variable crítica y generalmente oscila entre 400 MPa (60,000 psi) para muchas cerámicas y polímeros, y hasta 1000 MPa (150,000 psi) para metales refractarios y materiales avanzados.

El medio de presión es casi siempre un líquido, ya que los líquidos son incompresibles y transfieren la presión de manera eficiente. Los fluidos a base de aceite o agua son la opción estándar, y el proceso se lleva a cabo a temperatura ambiente o cercana a ella.

Presurización y Despresurización Controladas

Este es posiblemente el parámetro de proceso más crítico para el control de calidad. Un aumento o disminución rápida de la presión puede atrapar aire, crear planos de cizallamiento internos o provocar grietas a medida que se libera la energía elástica almacenada.

Rampas controladas y constantes aseguran que la compactación ocurra uniformemente en todo el volumen de la pieza y que la presión se libere sin causar defectos estructurales.

Encapsulación del Material y Utillaje

El molde flexible es una pieza de utillaje vital. Cumple dos propósitos:

- Transmisión de Presión: Actúa como una barrera flexible que transmite perfectamente la presión isostática del fluido al polvo.

- Aislamiento: Crea un sello hermético, evitando que el fluido de presurización contamine el polvo.

El diseño de este molde dicta la forma "en verde" de la pieza final.

Comprender las Compensaciones y Limitaciones

Aunque es potente, el CIP no es una solución universal. Sus ventajas conllevan compensaciones específicas que deben considerarse.

Altos Costos Iniciales del Equipo

Los recipientes de alta presión, las bombas hidráulicas y los sistemas de seguridad requeridos para el CIP representan una inversión de capital significativa. Esto hace que el proceso sea más adecuado para aplicaciones donde sus beneficios únicos justifican el costo.

Menor Precisión Geométrica

Debido a que la compactación se realiza en un molde flexible, el CIP no produce las mismas tolerancias dimensionales ajustadas que los métodos que utilizan matrices de acero rígidas. Las piezas se consideran de forma casi neta y a menudo requieren un paso final de mecanizado o sinterización para alcanzar sus dimensiones finales.

Consideraciones sobre la Tasa de Producción

El tiempo de ciclo para el CIP, que incluye carga, presurización, despresurización y descarga, es generalmente más largo que para los métodos de alto volumen como la compactación automatizada en matriz. A menudo es más adecuado para componentes complejos, prototipos o tiradas de producción más pequeñas.

Requisitos de Material y Mano de Obra

El proceso requiere polvos con buenas características de compactación. Además, operar el equipo de alta presión de manera segura y efectiva exige mano de obra cualificada y una gestión rigurosa del proceso.

Tomar la Decisión Correcta para su Aplicación

Seleccionar el proceso de fabricación correcto depende completamente de su objetivo final. Utilice estas pautas para determinar si el CIP es la opción óptima.

- Si su enfoque principal es producir formas complejas con una densidad alta y uniforme: El CIP es una excelente opción, ya que elimina los gradientes de densidad y las limitaciones de forma del prensado unidireccional.

- Si su enfoque principal es lograr una forma casi neta para materiales difíciles de mecanizar: El CIP es ideal para crear una preforma homogénea que minimice las costosas y difíciles operaciones de mecanizado final.

- Si su enfoque principal es la producción de alto volumen de piezas simples: La compactación en matriz tradicional o el moldeo por inyección de polvos probablemente serán más rentables y rápidos.

Al comprender estos requisitos centrales y las compensaciones, puede aprovechar el CIP para producir componentes de alta integridad que son difíciles o imposibles de lograr con otros métodos.

Tabla Resumen:

| Requisito del Proceso | Detalles Clave |

|---|---|

| Rango de Presión | 400-1000 MPa (60,000-150,000 psi) |

| Medio de Presión | Fluidos a base de aceite o agua |

| Presurización/Despresurización | Rampas controladas y constantes para garantizar una compactación uniforme y prevenir defectos |

| Utillaje del Material | Moldes flexibles (p. ej., caucho, uretano) para una transmisión uniforme de la presión y aislamiento |

| Materiales Objetivo | Cerámicas, polímeros, metales refractarios y materiales avanzados |

| Ventaja Clave | Densidad uniforme y eliminación de tensiones internas en formas complejas |

¿Listo para mejorar las capacidades de su laboratorio con un Prensado Isostático en Frío preciso? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades únicas de los laboratorios que trabajan con cerámicas, metales y polímeros. Nuestro equipo garantiza una compactación uniforme, piezas de alta densidad y un rendimiento fiable para formas complejas y prototipos. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar su proceso y ofrecer resultados superiores!

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Por qué se prefiere una prensa isostática en frío (CIP) sobre el prensado mecánico para las barras de alimentación de Zn2TiO4? Lograr uniformidad de densidad

- ¿Qué papel juega una prensa isostática en frío en la preparación de cerámicas avanzadas? Desbloquee una densidad y uniformidad superiores

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para tubos largos de tungsteno? Garantiza la integridad y la densidad uniforme

- ¿Qué propiedades mecánicas se mejoran con el Prensado Isostático en Frío? Aumenta la resistencia y la integridad del material

- ¿Por qué utilizar prensado axial seguido de prensado isostático en frío (CIP) para la alúmina? Lograr una densidad del 99,5% en cerámicas

- ¿Cómo se compara el prensado isostático en frío con el moldeo por inyección? Elija el mejor proceso para sus materiales y volumen

- ¿Cómo mejoran la seguridad los sistemas CIP automatizados? Minimice los peligros y aumente la protección del operador

- ¿Por qué se utiliza una prensa isostática para formar láminas de electrolito cerámico LAGP a partir de polvo?