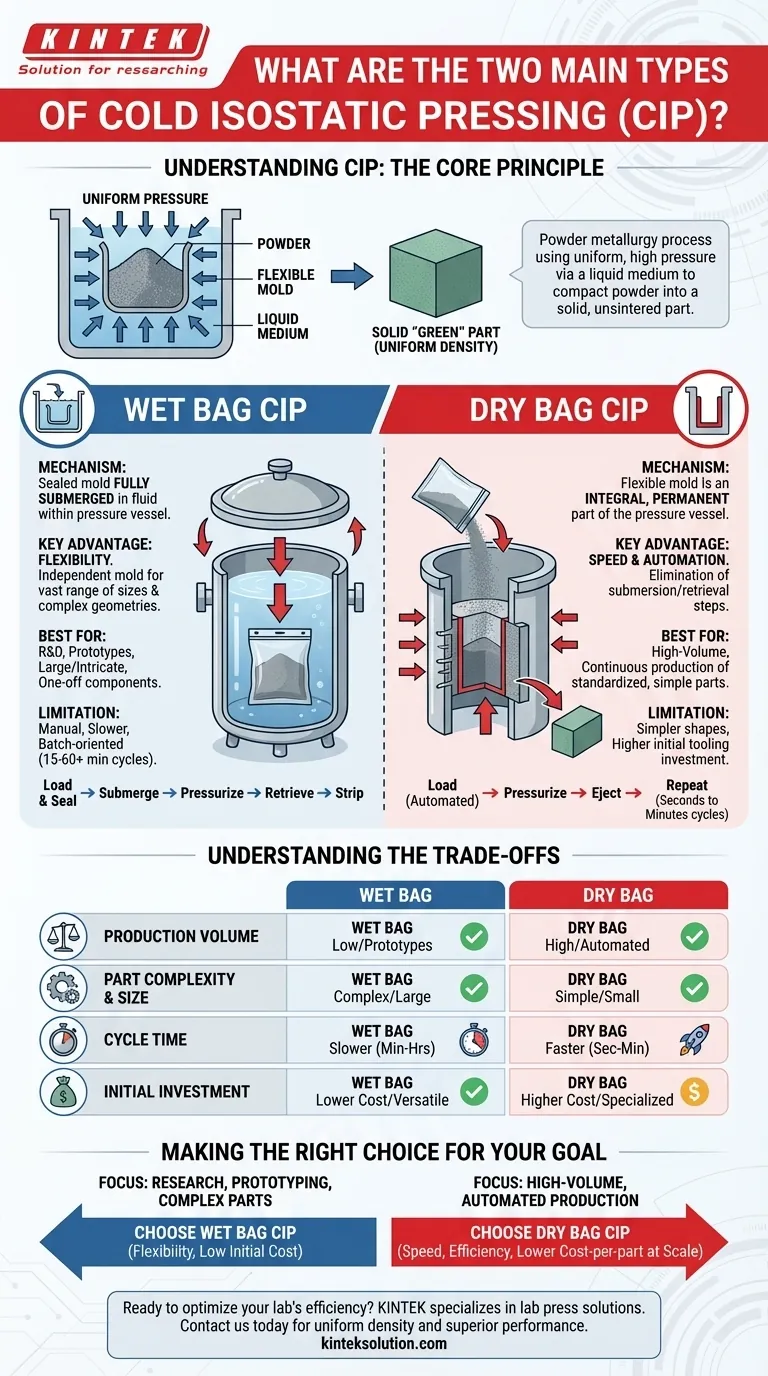

En esencia, el Prensado Isostático en Frío (CIP) se clasifica en dos métodos principales: prensado de Bolsa Húmeda y Bolsa Seca. La diferencia fundamental radica en cómo el material en polvo, sellado en un molde flexible, interactúa con el fluido a alta presión. En el prensado de Bolsa Húmeda, el molde sellado se sumerge completamente en el fluido dentro de un recipiente a presión, mientras que en el prensado de Bolsa Seca, el molde es una parte integrada del propio recipiente a presión.

Su elección entre la tecnología de Bolsa Húmeda y Bolsa Seca es una decisión estratégica impulsada por el volumen de producción y la complejidad de la pieza. La Bolsa Húmeda ofrece la máxima flexibilidad para prototipos y formas complejas, mientras que la Bolsa Seca está diseñada para la velocidad y la automatización requeridas en la fabricación de alto volumen.

¿Qué es el Prensado Isostático en Frío (CIP)?

El Principio Central

El Prensado Isostático en Frío es un proceso de metalurgia de polvos. Implica colocar el polvo en un molde flexible y someterlo a una presión uniforme y alta desde todas las direcciones utilizando un medio líquido, generalmente a temperatura ambiente.

Esta presión "isostática" compacta el polvo en una pieza "en verde" sólida. El término "en verde" simplemente significa que la pieza se encuentra en un estado intermedio sin sinterizar.

El Objetivo: Densidad Uniforme

A diferencia del prensado uniaxial tradicional, que aplica fuerza desde una o solo dos direcciones, el CIP asegura que la presión se aplique por igual desde todos los lados.

Esto elimina las variaciones de densidad dentro de la pieza, dando como resultado un componente altamente uniforme y estructuralmente sólido. Esta consistencia es fundamental para el éxito de los pasos de fabricación posteriores, como la sinterización o el Prensado Isostático en Caliente (HIP).

Materiales y Aplicaciones Comunes

El CIP es excepcionalmente versátil y puede utilizarse para una amplia gama de materiales que de otro modo serían difíciles de compactar.

Las aplicaciones comunes incluyen la conformación de polvos cerámicos como la alúmina (Al2O3) para carcasas de bujías, el nitruro de silicio (Si3N4) para componentes industriales, el grafito para crisoles de fusión y los polvos de tungsteno para diversas formas. También se utiliza para crear tochos a partir de metales de alta aleación antes de su posterior procesamiento.

Inmersión Profunda: El Proceso de Bolsa Húmeda

El Mecanismo

En el CIP de Bolsa Húmeda, el polvo se carga en un molde flexible e impermeable, que luego se sella. Todo este conjunto sellado se sumerge en un recipiente a presión lleno de un fluido (como agua o aceite). Luego, el recipiente se presuriza, compactando la pieza.

Ventaja Clave: Flexibilidad

El método de Bolsa Húmeda se define por su flexibilidad. Debido a que el molde es independiente del recipiente a presión, se puede utilizar para una gran variedad de tamaños de piezas y geometrías complejas.

Esto lo convierte en la opción ideal para investigación y desarrollo, prototipado y la producción de componentes únicos muy grandes o intrincados.

Limitación Principal: Mano de Obra y Velocidad

El proceso es manual y orientado por lotes. Cada molde debe cargarse, sellarse, sumergirse, recuperarse y desmoldarse individualmente. Esto hace que el CIP de Bolsa Húmeda sea un proceso más lento y que requiere más mano de obra, inadecuado para la producción de gran volumen.

Inmersión Profunda: El Proceso de Bolsa Seca

El Mecanismo

En el CIP de Bolsa Seca, el molde flexible es una parte integral y permanente del recipiente a presión. El polvo se carga directamente en este molde incorporado. Luego, la presión se aplica automáticamente al exterior del molde.

Después de la compactación, la pieza terminada se expulsa y el sistema está inmediatamente listo para el siguiente ciclo.

Ventaja Clave: Velocidad y Automatización

El proceso de Bolsa Seca está diseñado para la velocidad y la automatización. Los tiempos de ciclo son significativamente más rápidos que en el proceso de Bolsa Húmeda porque se elimina el paso engorroso de sumergir y recuperar el molde.

Esta eficiencia lo convierte en el método dominante para la producción continua de alto volumen de piezas estandarizadas, como aislantes de bujías o tubos cerámicos pequeños.

Limitación Principal: Simplicidad y Utillaje

Este método es el más adecuado para formas más simples y uniformes que se pueden llenar y expulsar fácilmente. La inversión inicial en utillaje también es mayor, ya que la prensa se construye a medida en torno a un diseño de molde específico.

Comprender las Compensaciones: Bolsa Húmeda vs. Bolsa Seca

Volumen de Producción

La Bolsa Húmeda es la opción clara para tiradas de bajo volumen, piezas únicas y prototipos. La Bolsa Seca está diseñada para la fabricación automatizada de alto volumen donde se requieren miles o millones de piezas idénticas.

Complejidad y Tamaño de la Pieza

La Bolsa Húmeda sobresale en la producción de piezas grandes y componentes con geometrías complejas e irregulares. La Bolsa Seca se limita a formas más pequeñas, más simples y más simétricas debido a las limitaciones de su utillaje integrado.

Tiempo de Ciclo

Los sistemas de Bolsa Seca cuentan con tiempos de ciclo drásticamente más cortos, a menudo medidos en segundos o pocos minutos. Los ciclos de Bolsa Húmeda son mucho más largos, a menudo de 15 a 60 minutos o más, debido a la manipulación manual involucrada.

Inversión Inicial

Los sistemas de Bolsa Húmeda generalmente tienen un costo inicial más bajo y un utillaje más versátil y económico. Los sistemas de Bolsa Seca requieren una mayor inversión inicial en equipos especializados, pero este costo se compensa con un costo por pieza mucho menor en volúmenes de producción altos.

Tomar la Decisión Correcta para Su Objetivo

Los requisitos específicos de su aplicación en cuanto a volumen, complejidad y velocidad determinarán el método CIP correcto.

- Si su enfoque principal es la investigación, la creación de prototipos o la producción de componentes grandes y complejos: El CIP de Bolsa Húmeda proporciona la flexibilidad necesaria y el bajo costo inicial del utillaje.

- Si su enfoque principal es la producción automatizada de alto volumen de piezas estandarizadas: El CIP de Bolsa Seca es la opción superior por su velocidad, eficiencia y menor costo por pieza a escala.

Comprender esta diferencia fundamental entre flexibilidad y automatización es clave para aprovechar el CIP de manera efectiva en su estrategia de fabricación.

Tabla Resumen:

| Aspecto | CIP de Bolsa Húmeda | CIP de Bolsa Seca |

|---|---|---|

| Mecanismo | Molde sumergido en fluido | Molde integrado en el recipiente |

| Ideal para | Prototipos, formas complejas | Producción automatizada de alto volumen |

| Tiempo de Ciclo | Más lento (15-60+ min) | Más rápido (segundos a minutos) |

| Costo Inicial | Menor | Mayor |

¿Listo para optimizar la eficiencia de su laboratorio con la prensa isostática en frío adecuada? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas automáticas de laboratorio, prensas isostáticas y prensas de laboratorio calentadas, adaptadas a las necesidades del laboratorio. Ya sea que se trate de prototipos o de producción de gran volumen, nuestras soluciones garantizan una densidad uniforme y un rendimiento superior. ¡Contáctenos hoy para discutir cómo podemos apoyar sus requisitos específicos y mejorar sus procesos de fabricación!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

La gente también pregunta

- ¿Por qué los moldes flexibles son esenciales para la compactación de polvos de TiMgSr? Lograr una densidad uniforme en el prensado isostático en frío

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica

- ¿Por qué una prensa isostática en frío (CIP) es esencial en los cuerpos en verde de cerámica? Lograr alta transparencia óptica

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural