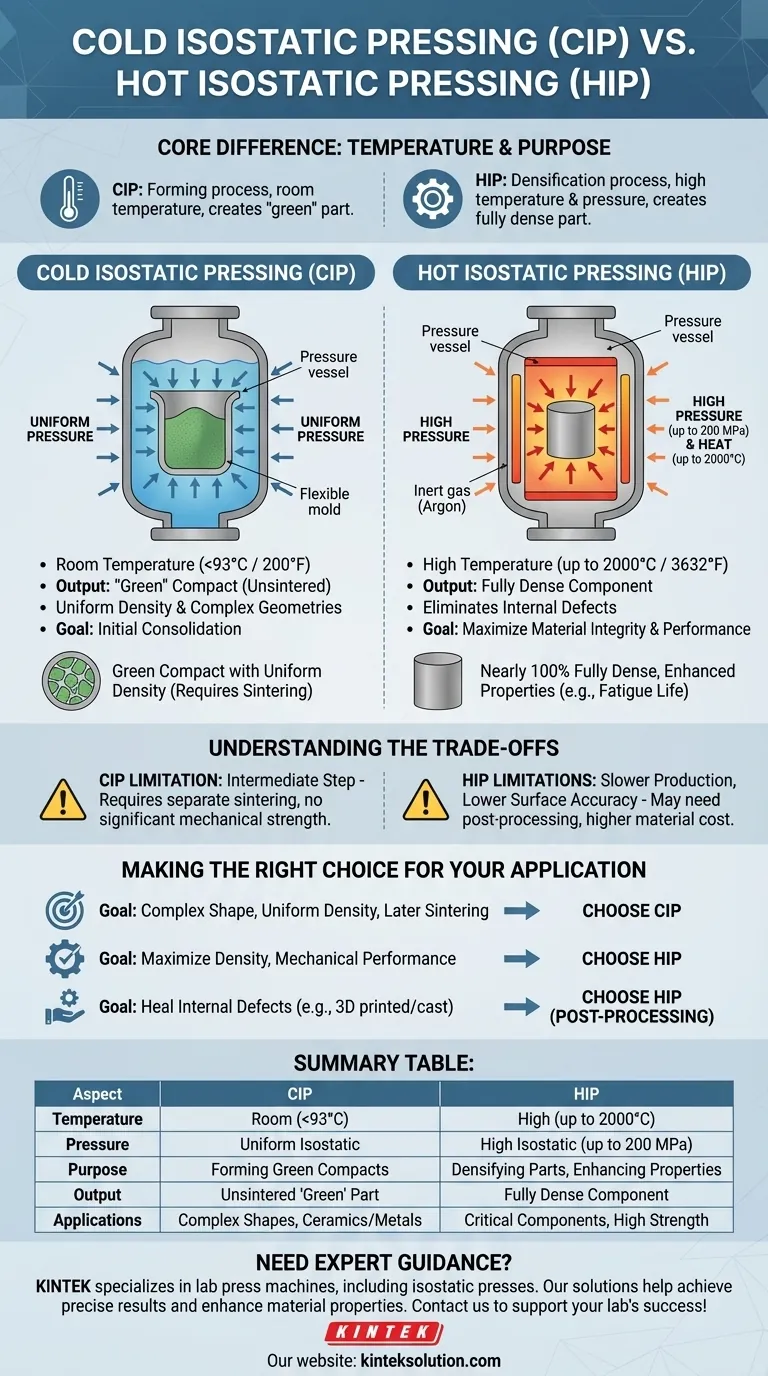

En esencia, la diferencia entre el Prensado Isostático en Frío (CIP) y el Prensado Isostático en Caliente (HIP) es la temperatura y el propósito. El CIP utiliza presión uniforme a temperatura ambiente para compactar polvos en una pieza "verde" sólida, pero sin sinterizar. Por el contrario, el HIP combina alta presión con alta temperatura para crear un componente totalmente denso con propiedades de material superiores.

La distinción fundamental no es solo sobre el calor. El CIP es un proceso de conformado utilizado para crear una forma preliminar, mientras que el HIP es un proceso de densificación y acabado utilizado para lograr la máxima integridad y rendimiento del material.

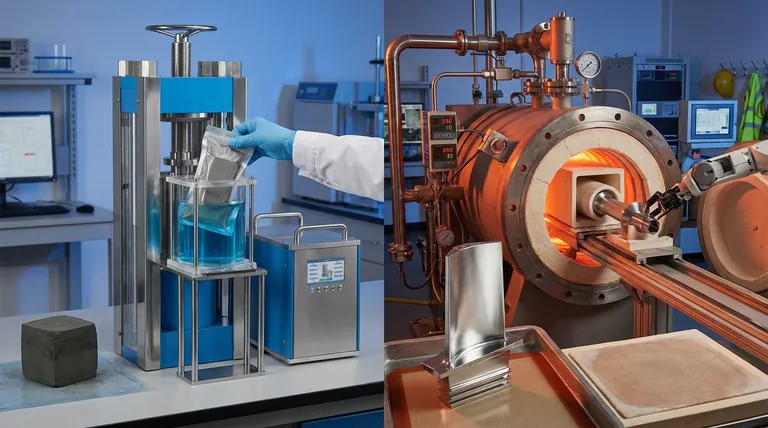

¿Qué es el Prensado Isostático en Frío (CIP)?

El Prensado Isostático en Frío es un primer paso esencial para crear piezas complejas a partir de materiales en polvo como cerámicas o metales. Se centra en la consolidación inicial antes del tratamiento térmico final.

El Principio Central: Presión Uniforme a Temperatura Ambiente

En el CIP, un material en polvo se sella en un molde flexible y elastomérico. Este molde se sumerge luego en un fluido dentro de un recipiente a presión.

El fluido se presuriza, ejerciendo una presión uniforme (isostática) desde todas las direcciones sobre el molde. Esto ocurre a temperatura ambiente o cercana (típicamente por debajo de 93 °C / 200 °F).

El Objetivo: Crear un Compacto "Verde"

El resultado del CIP no es una pieza terminada. Es un compacto "verde", un objeto sólido con suficiente resistencia para ser manipulado.

Esta pieza verde tiene una densidad muy uniforme en toda su estructura. Esta uniformidad es fundamental para prevenir deformaciones o grietas durante la fase de sinterización a alta temperatura posterior. El CIP también es excelente para crear geometrías complejas sin necesidad de aglutinantes o ceras.

¿Qué es el Prensado Isostático en Caliente (HIP)?

El Prensado Isostático en Caliente es un proceso de tratamiento térmico que va mucho más allá de la simple conformación. Se utiliza para eliminar defectos internos y lograr la máxima densidad teórica de un material.

El Principio Central: Calor y Presión Simultáneos

Durante el HIP, un componente se coloca dentro de un recipiente a presión con una atmósfera controlada. Luego, el recipiente se somete tanto a temperaturas extremadamente altas (hasta 2000 °C / 3632 °F) como a una alta presión isostática (hasta 200 MPa / 30,000 psi).

El medio de presión es un gas inerte, más comúnmente argón, que evita reacciones químicas con el material a temperaturas elevadas.

El Objetivo: Densidad Total y Propiedades Mejoradas

La combinación de calor y presión hace que los poros internos, huecos y microfisuras dentro del material colapsen y se suelden a nivel atómico.

Esto da como resultado un componente que está casi al 100% de densidad total. Los beneficios son significativos, incluida una mejora drástica en las propiedades mecánicas como la vida a la fatiga (a menudo por un factor de 10 a 100), la resistencia al desgaste y la resistencia a la corrosión. El HIP asegura que el material tenga una resistencia uniforme en todas las direcciones.

Comprender las Compensaciones

Aunque potentes, ninguno de los procesos es una solución universal. Comprender sus limitaciones es clave para utilizarlos de manera efectiva.

La Limitación Inherente del CIP

La "limitación" principal del CIP es que es un paso de fabricación intermedio. Una pieza verde de un proceso CIP no tiene una resistencia mecánica significativa y debe someterse a un proceso de sinterización separado a alta temperatura para convertirse en un componente funcional y duradero.

Las Limitaciones Prácticas del HIP

El HIP proporciona resultados excepcionales, pero conlleva limitaciones prácticas.

El proceso tiene una tasa de producción más lenta en comparación con métodos como la compactación por matriz, lo que lo hace menos adecuado para la fabricación de alto volumen.

También puede dar como resultado una menor precisión superficial debido al uso de utillaje flexible o deformación del material. Esto a menudo requiere pasos de posprocesamiento como el mecanizado para cumplir con tolerancias dimensionales estrictas. Finalmente, el proceso a menudo depende de polvos especializados y costosos, lo que puede aumentar los gastos de material.

Tomar la Decisión Correcta para Su Aplicación

Su elección entre CIP y HIP depende completamente de su objetivo final: ¿está conformando una forma preliminar o perfeccionando una pieza final?

- Si su enfoque principal es crear una forma compleja basada en polvo con densidad uniforme para una posterior sinterización: El CIP es la opción correcta para producir un compacto verde de alta calidad.

- Si su enfoque principal es lograr la máxima densidad y rendimiento mecánico en un componente crítico: El HIP es el proceso definitivo para crear una pieza totalmente densa con vida a la fatiga y resistencia mejoradas.

- Si su enfoque principal es sanar defectos internos en una pieza existente (por ejemplo, una fundición o metal impreso en 3D): El HIP también se utiliza como paso de postprocesamiento para eliminar la porosidad interna y mejorar significativamente la integridad de la pieza.

En última instancia, seleccionar el proceso correcto requiere que defina si necesita dar forma al material o perfeccionar fundamentalmente su estructura interna.

Tabla Resumen:

| Aspecto | Prensado Isostático en Frío (CIP) | Prensado Isostático en Caliente (HIP) |

|---|---|---|

| Temperatura | Temperatura ambiente (<93°C) | Alta temperatura (hasta 2000°C) |

| Presión | Presión isostática uniforme | Alta presión isostática (hasta 200 MPa) |

| Propósito | Conformación de compactos verdes para sinterización | Densificación de piezas para densidad total y propiedades mejoradas |

| Resultado | Pieza 'verde' sin sinterizar con densidad uniforme | Componente totalmente denso con propiedades mecánicas mejoradas |

| Aplicaciones Clave | Formas complejas en cerámica/metales antes de la sinterización | Componentes críticos que requieren alta vida a la fatiga y resistencia |

¿Necesita orientación experta sobre la selección de la prensa adecuada para su laboratorio? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer sus necesidades específicas de compactación de polvo y densificación de materiales. Nuestras soluciones le ayudan a lograr resultados precisos, mejorar la eficiencia y potenciar las propiedades del material. ¡Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio! Póngase en contacto ahora

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cómo mejora el CIP las propiedades mecánicas de los metales refractarios? Aumente la resistencia y la durabilidad para aplicaciones a alta temperatura

- ¿Cuáles son los procesos de conformado habituales en cerámica avanzada?Optimice su fabricación para obtener mejores resultados

- ¿Cuáles son las ventajas económicas y medioambientales de la CIP?Impulsar la eficiencia y la sostenibilidad en la fabricación

- ¿Por qué es baja la pérdida de material en el prensado isostático en frío? Consiga un alto rendimiento del material con el CIP

- ¿Para qué se utiliza el prensado isostático en frío (CIP)? Lograr una densidad uniforme en piezas complejas