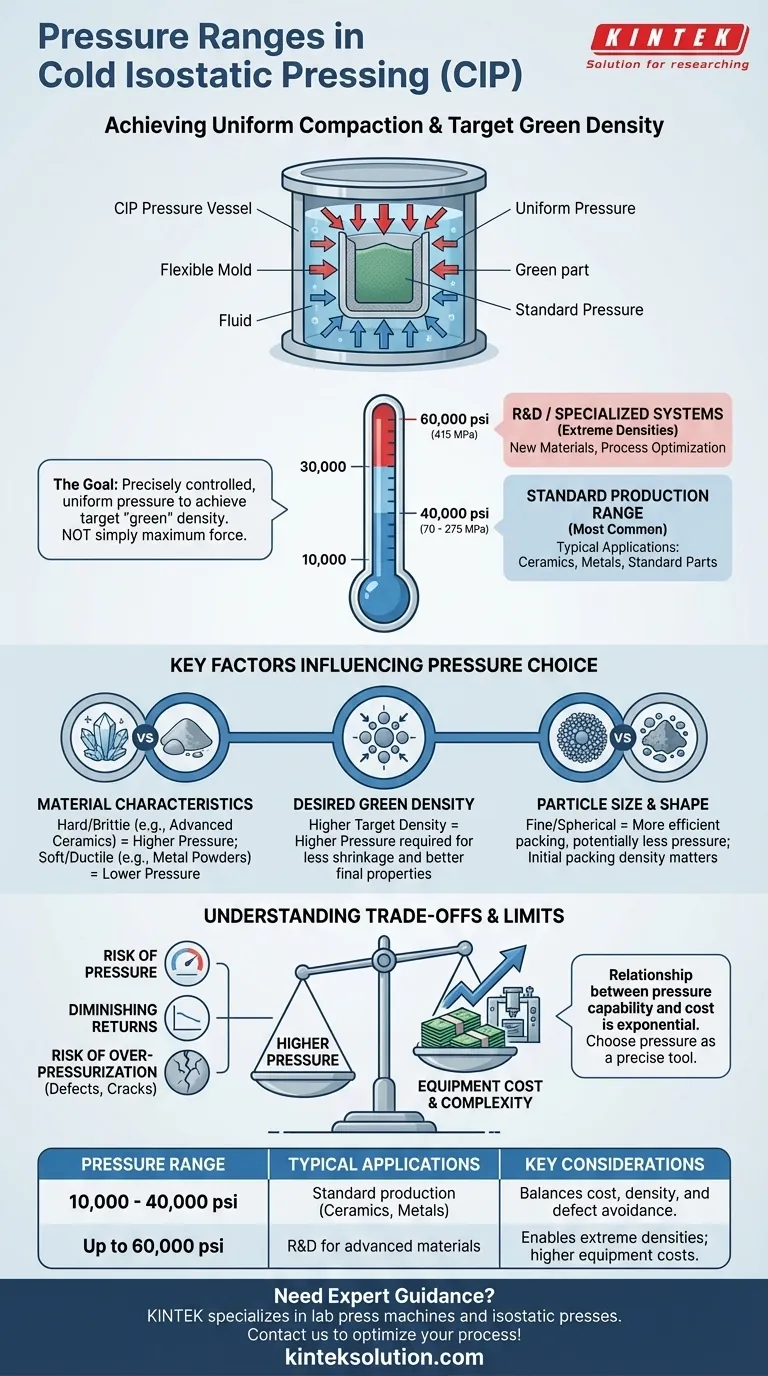

En el prensado isostático en frío (CIP), la gran mayoría de los materiales se compactan utilizando presiones que oscilan entre 10,000 y 40,000 psi (aproximadamente 70 a 275 MPa). Si bien este es el rango de producción estándar, los sistemas especializados de investigación y desarrollo pueden operar a presiones de hasta 60,000 psi (415 MPa) para probar nuevos materiales o lograr densidades extremas.

El objetivo del CIP no es simplemente aplicar una fuerza máxima, sino utilizar una presión uniforme y controlada con precisión para lograr una densidad "en verde" objetivo. Seleccionar la presión correcta es un equilibrio entre lograr una compactación suficiente y evitar los rendimientos decrecientes y los posibles defectos causados por una sobrepresurización.

El papel de la presión en la compactación uniforme

El prensado isostático en frío utiliza un fluido para aplicar presión igual desde todas las direcciones sobre un polvo sellado en un molde flexible. Este mecanismo fundamental es lo que hace que el proceso sea tan efectivo.

Eliminación de huecos y aumento de la densidad

La función principal de la presión es colapsar los vacíos entre las partículas individuales del polvo. A medida que aumenta la presión, las partículas se ven forzadas a adoptar una disposición más compacta, lo que aumenta significativamente la densidad del compacto.

Lograr propiedades isotrópicas

Debido a que la presión se aplica uniformemente (isostáticamente), la densidad resultante es constante en toda la pieza. Esto evita los gradientes de densidad comunes en el prensado uniaxial, lo que conduce a una contracción más predecible durante la etapa final de sinterización.

Creación de la pieza "en verde"

El resultado del CIP es una pieza "en verde", un compacto frágil mantenido unido por el enclavamiento mecánico de las partículas. Tiene suficiente resistencia para ser manipulado y mecanizado antes de la sinterización final, pero aún no ha alcanzado sus propiedades finales del material. El nivel de presión determina directamente esta resistencia y densidad en verde.

Factores clave que influyen en su elección de presión

La presión ideal no es un número único; depende de su material específico, la geometría de la pieza y el resultado deseado.

Características del material

Diferentes materiales responden de manera diferente a la presión. Los materiales duros y quebradizos, como las cerámicas avanzadas (por ejemplo, nitruro de silicio), a menudo requieren presiones más altas para superar la fricción interpartículas y lograr una alta densidad. Los materiales más blandos y dúctiles, como muchos polvos metálicos, se pueden compactar eficazmente a presiones más bajas.

Densidad en verde deseada

Su densidad en verde objetivo es un factor crítico. Una mayor densidad en verde generalmente conduce a una menor contracción y mejores propiedades finales después de la sinterización. Para lograr una mayor densidad en verde, normalmente deberá aplicar una presión mayor.

Tamaño y forma de las partículas

Los polvos finos y esféricos tienden a empaquetarse de manera más eficiente y pueden requerir menos presión para alcanzar una densidad dada en comparación con los polvos gruesos e irregulares. La densidad de empaquetamiento inicial del polvo en el molde juega un papel importante.

Comprender las compensaciones y los límites

Aplicar más presión no siempre es mejor. Comprender las limitaciones prácticas y físicas es crucial para un proceso eficiente y exitoso.

El punto de rendimiento decreciente

Para cualquier polvo dado, existe una presión más allá de la cual mayores aumentos producen muy poco aumento de densidad. En este punto, principalmente está gastando más en energía y generando más tensión en su equipo por una mejora insignificante.

El riesgo de sobrepresurización

Una presión excesivamente alta a veces puede introducir defectos. Durante la descompresión, el aire atrapado puede expandirse rápidamente, causando grietas internas o laminación. Esto es especialmente preocupante con polvos muy finos o geometrías de piezas complejas.

Capacidad y coste del equipo

La relación entre la capacidad de presión y el coste del equipo es exponencial. Un sistema clasificado para 60,000 psi es significativamente más caro de construir, operar y mantener que uno clasificado para 30,000 psi. Su elección de presión tiene un impacto directo y significativo en la inversión de capital.

Tomar la decisión correcta para su aplicación

Utilice su resultado deseado para guiar su selección de presión.

- Si su enfoque principal es la producción estándar de materiales comunes (por ejemplo, alúmina, piezas metálicas simples): Un rango de presión de 15,000 a 30,000 psi es a menudo la solución más rentable.

- Si su enfoque principal son los componentes de alto rendimiento (por ejemplo, cerámicas avanzadas, metales refractarios): Es probable que deba operar en el rango superior de 30,000 a 40,000 psi para lograr la densidad en verde y las propiedades finales requeridas.

- Si su enfoque principal es el desarrollo de materiales u optimización de procesos: Un sistema capaz de alcanzar hasta 60,000 psi proporciona la flexibilidad para explorar el comportamiento de compactación completo de materiales nuevos y desafiantes.

En última instancia, elegir la presión correcta consiste en utilizarla como una herramienta precisa para lograr una densidad uniforme, no como un martillo de fuerza bruta.

Tabla resumen:

| Rango de presión | Aplicaciones típicas | Consideraciones clave |

|---|---|---|

| 10,000 - 40,000 psi | Producción estándar de cerámicas y metales | Equilibra costes, densidad y evitación de defectos |

| Hasta 60,000 psi | I+D para materiales avanzados | Permite densidades extremas pero mayores costes de equipo |

¿Necesita orientación experta sobre la selección de la presión CIP adecuada para sus materiales? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas isostáticas, para ayudar a los laboratorios a lograr una compactación precisa y una densidad uniforme. ¡Póngase en contacto con nosotros hoy mismo a través de nuestro formulario de contacto para analizar cómo nuestras soluciones pueden optimizar su proceso y mejorar la eficiencia!

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Por qué los moldes flexibles son esenciales para la compactación de polvos de TiMgSr? Lograr una densidad uniforme en el prensado isostático en frío

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad