Fundamentalmente, el Prensado Isostático en Frío (CIP) ofrece una calidad de pieza superior y libertad geométrica en comparación con el prensado uniaxial con troquel. Esto se debe a que el CIP aplica presión de manera uniforme desde todas las direcciones a través de un fluido, eliminando la fricción de la pared del troquel y las fuerzas desiguales que causan defectos y limitaciones en la compresión de un solo eje. El resultado es una pieza presinterizada ("en verde") con una densidad muy uniforme, mayor resistencia y la capacidad de formar formas mucho más complejas.

Si bien el prensado uniaxial con troquel es eficiente para piezas simples y de gran volumen, el Prensado Isostático en Frío se destaca por producir componentes con densidad uniforme y geometrías complejas. Esta uniformidad minimiza defectos como el agrietamiento y la deformación, lo que convierte al CIP en la opción superior para aplicaciones exigentes donde la integridad del material es primordial.

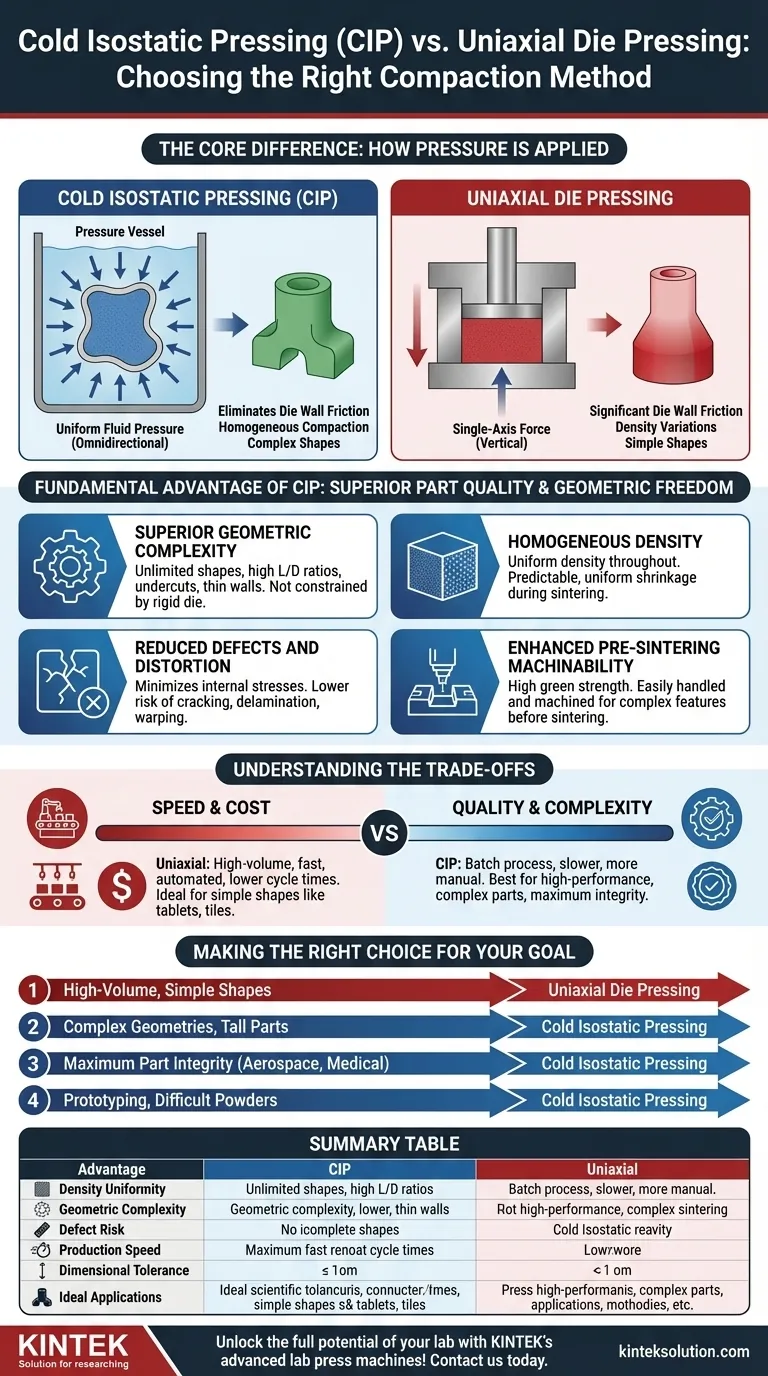

La diferencia fundamental: cómo se aplica la presión

Las ventajas del CIP son el resultado directo de su método único de aplicación de presión. Comprender esta diferencia mecánica es clave para elegir el proceso correcto.

Prensado Uniaxial: Una Fuerza de Eje Único

El prensado uniaxial, o con troquel, utiliza un troquel metálico rígido y uno o más punzones para compactar el polvo. La fuerza se aplica a lo largo de un solo eje vertical, similar a un pistón.

Este método crea una fricción significativa entre las partículas de polvo y la pared rígida del troquel. Esta fricción impide que la presión se transmita uniformemente por todo el componente, lo que provoca variaciones significativas de densidad.

Prensado Isostático en Frío: Presión de Fluido Uniforme

El CIP coloca el polvo en un molde flexible y sellado que luego se sumerge en un recipiente a presión lleno de fluido. El fluido se presuriza, ejerciendo una fuerza igual sobre cada superficie del molde simultáneamente.

Esta presión isostática elimina completamente la fricción de la pared del troquel. El resultado es una compactación mucho más uniforme y homogénea del polvo desde todas las direcciones.

Ventajas clave del prensado isostático en frío

Esta diferencia fundamental en la aplicación de presión otorga al CIP varias ventajas distintas sobre el prensado uniaxial, particularmente para componentes de alto rendimiento.

Complejidad Geométrica Superior

Debido a que la presión se aplica de manera uniforme, el CIP no está limitado por la forma de la pieza. Puede producir componentes que son imposibles con métodos uniaxiales.

Esto incluye piezas con altas relaciones longitud-diámetro, socavados, paredes delgadas u otras características intrincadas que causarían agrietamiento o compactación desigual en un troquel rígido.

Densidad Homogénea

La ventaja más crítica del CIP es la densidad uniforme que logra en toda la pieza. Al eliminar la fricción de la pared del troquel, el CIP evita las zonas de baja densidad comunes en las piezas prensadas uniaxialmente.

Esta homogeneidad es crítica porque conduce a una contracción predecible y uniforme durante la etapa final de sinterización (cocción).

Defectos y Distorsión Reducidos

Los gradientes de densidad creados por el prensado uniaxial son una fuente primaria de fallas. Estos puntos de tensión interna pueden provocar agrietamiento, delaminación y deformación durante la manipulación o la sinterización.

La densidad uniforme del CIP minimiza estas tensiones internas, produciendo una pieza en verde robusta con un riesgo significativamente menor de defectos.

Maquinabilidad Mejorada Pre-Sinterización

La alta y uniforme densidad de una pieza CIP le confiere una excelente "resistencia en verde". Esto significa que el componente sin cocer es lo suficientemente fuerte como para ser manipulado y mecanizado fácilmente.

Esto permite la creación de características aún más complejas, como roscas o detalles finos, antes de que la pieza se endurezca mediante la sinterización, lo que puede suponer un ahorro significativo de costes y tiempo.

Comprensión de las Ventajas y Desventajas

El CIP no es la opción superior para todas las aplicaciones. Sus ventajas en calidad conllevan desventajas en velocidad y costo que hacen que el prensado uniaxial sea una mejor opción para ciertos escenarios.

Velocidad y Volumen de Producción

El prensado uniaxial es un proceso rápido y altamente automatizado. Es excepcionalmente adecuado para la producción de alto volumen de formas simples y repetibles como baldosas cerámicas, casquillos o tabletas farmacéuticas.

El CIP es un proceso por lotes que implica más manipulación manual (carga y descarga del molde), lo que resulta en tiempos de ciclo más largos y un menor rendimiento general.

Herramientas y Tolerancia Dimensional

Un troquel de acero rígido en una prensa uniaxial proporciona una excelente repetibilidad dimensional para piezas simples. Las dimensiones finales están estrictamente controladas por el propio troquel.

Si bien los moldes flexibles para CIP suelen ser menos costosos que los troqueles de acero endurecido, las piezas resultantes no son tan dimensionalmente precisas al salir del molde. A menudo requieren un mecanizado secundario para cumplir con las tolerancias finales.

Tomando la Decisión Correcta para su Objetivo

La selección del método de compactación correcto requiere que alinee las capacidades del proceso con su objetivo principal para el componente.

- Si su enfoque principal es la producción de alto volumen de formas simples (como tabletas o cilindros básicos): El prensado uniaxial con troquel es la opción más económica y rápida.

- Si su enfoque principal es producir geometrías complejas o piezas altas y delgadas: El Prensado Isostático en Frío es el único método viable para lograr la forma sin defectos.

- Si su enfoque principal es la máxima integridad y rendimiento de la pieza (por ejemplo, aeroespacial o médico): El Prensado Isostático en Frío es superior debido a su densidad uniforme y a la ausencia de tensiones internas.

- Si su enfoque principal es la creación de prototipos o trabajar con polvos difíciles de compactar: La flexibilidad y la presión suave y uniforme del CIP lo convierten en una opción ideal.

Al comprender la diferencia fundamental en cómo se aplica la presión, puede seleccionar con confianza el método de compactación que se alinee con sus requisitos geométricos, de calidad y de producción específicos.

Tabla Resumen:

| Ventaja | Prensado Isostático en Frío (CIP) | Prensado Uniaxial con Troquel |

|---|---|---|

| Uniformidad de Densidad | Alta y uniforme en toda la pieza | Variable, con gradientes de densidad |

| Complejidad Geométrica | Alta; adecuado para formas complejas, paredes delgadas y socavados | Limitado a formas simples y axisimétricas |

| Riesgo de Defectos | Bajo; minimiza el agrietamiento y la deformación | Mayor debido a la fricción y la presión desigual |

| Velocidad de Producción | Más lento, proceso por lotes | Más rápido, automatización de alto volumen |

| Tolerancia Dimensional | Menor al salir del molde, puede requerir mecanizado | Mayor, estrictamente controlada por el troquel |

| Aplicaciones Ideales | Creación de prototipos, aeroespacial, médico, piezas complejas | Piezas simples de gran volumen como tabletas o baldosas |

¡Desbloquee todo el potencial de su laboratorio con las avanzadas máquinas de prensa de laboratorio de KINTEK! Ya sea que necesite una prensa de laboratorio automática, una prensa isostática o una prensa de laboratorio con calefacción, nuestras soluciones ofrecen una compactación precisa para una calidad de pieza superior y geometrías complejas. Atendiendo a laboratorios en industrias como la aeroespacial y la médica, le ayudamos a lograr una densidad uniforme y a reducir los defectos de manera eficiente. Contáctenos hoy para discutir cómo KINTEK puede mejorar su procesamiento de materiales y satisfacer sus necesidades específicas.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

La gente también pregunta

- ¿Qué ventajas ofrece el prensado isostático en frío (CIP) en comparación con el prensado en seco estándar? Lograr una densidad homogénea de la preforma

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2

- ¿Qué ventajas ofrece una prensa isostática en frío de laboratorio sobre el prensado uniaxial para NASICON? Lograr una densidad uniforme

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para la Hidroxiapatita? Lograr una calidad de sinterización superior

- ¿Cuál es el papel del prensado isostático en frío (CIP) en las aleaciones Al-Zn-Mg? Lograr densidad uniforme e integridad estructural