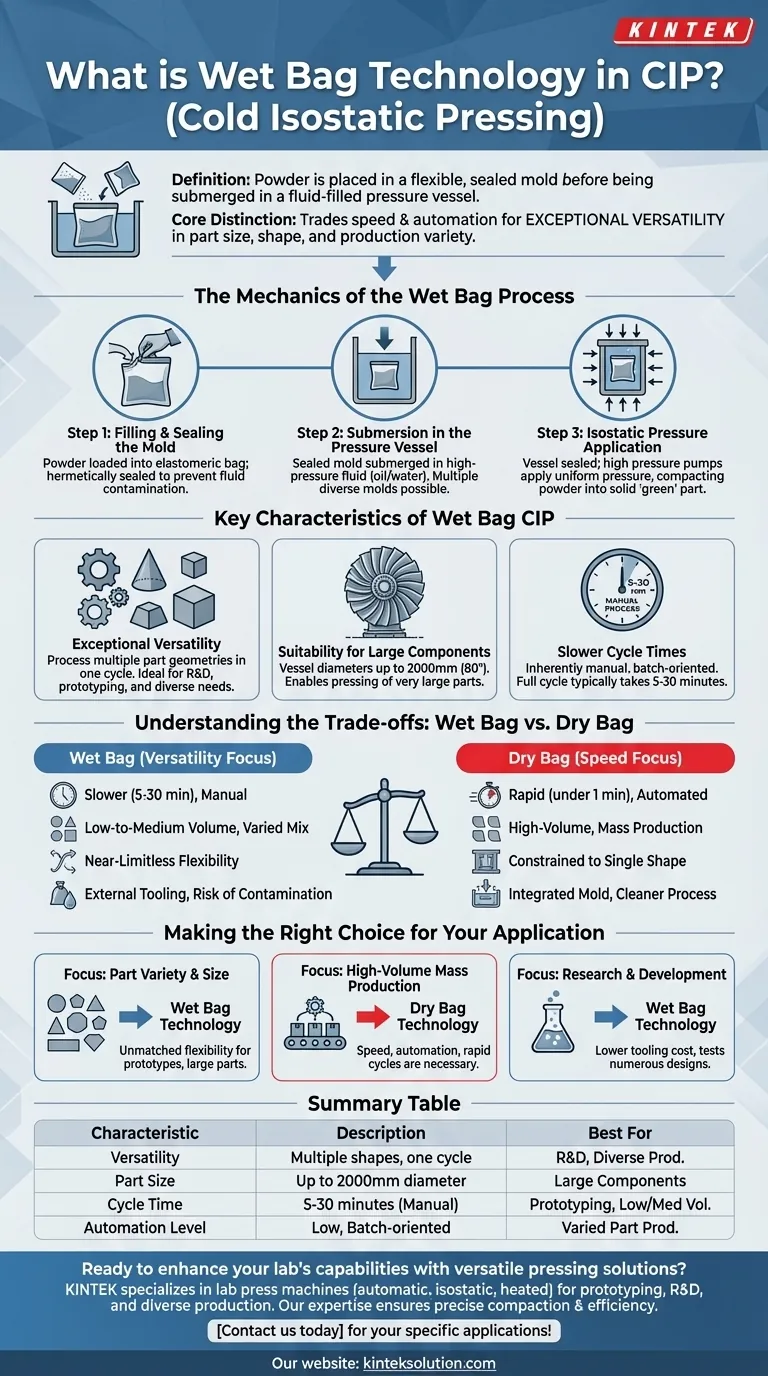

En el Prensado Isostático en Frío (CIP), la tecnología de bolsa húmeda (Wet Bag) es un método en el que el polvo se coloca en un molde flexible y sellado antes de ser sumergido en un recipiente a presión lleno de fluido. Este enfoque se define por su flexibilidad operativa, lo que permite la compactación de múltiples piezas de diversas formas y tamaños en un solo ciclo, aunque a un ritmo más lento que su alternativa, la tecnología de bolsa seca (Dry Bag).

La distinción principal del CIP de bolsa húmeda es su compensación: sacrifica la velocidad y la automatización de los sistemas de bolsa seca para obtener una versatilidad excepcional en el tamaño, la forma y la variedad de producción de las piezas. Es el método ideal para la creación de prototipos, la producción de componentes grandes o la ejecución de lotes de bajo a medio volumen de piezas diversas.

La mecánica del proceso de bolsa húmeda

Comprender el proceso de bolsa húmeda comienza reconociendo que las acciones clave de llenado y sellado ocurren fuera del equipo principal.

Paso 1: Llenado y sellado del molde

El polvo crudo se carga primero en una bolsa de molde elastomérica flexible. Luego, este molde se sella herméticamente para evitar que el fluido de presurización contamine el polvo.

Paso 2: Inmersión en el recipiente a presión

El molde sellado, ahora una unidad autónoma, se sumerge en el fluido de presión (generalmente aceite o agua) dentro de un recipiente de alta presión. A menudo, se pueden cargar múltiples moldes de diferentes formas y tamaños en el recipiente al mismo tiempo.

Paso 3: Aplicación de presión isostática

El recipiente se sella y las bombas de gran volumen aumentan la presión del fluido. Esta presión se transmite uniformemente desde todas las direcciones sobre la superficie del molde sellado, compactando el polvo en su interior en una pieza "verde" sólida con una densidad constante.

Características clave del CIP de bolsa húmeda

La mecánica del proceso de bolsa húmeda conduce directamente a sus características operativas definitorias.

Versatilidad excepcional

Debido a que el molde es una herramienta independiente, puede procesar muchas geometrías de piezas diferentes dentro de un único ciclo de prensado. Esto hace que el método sea ideal para I+D, creación de prototipos y talleres con diversas necesidades de producción.

Idoneidad para componentes grandes

Las prensas de bolsa húmeda están disponibles en tamaños muy grandes, con diámetros de recipiente de hasta 2000 mm (casi 80 pulgadas). Esta capacidad permite el prensado isostático de componentes muy grandes y complejos que serían imposibles con otros métodos.

Tiempos de ciclo más lentos

El proceso es inherentemente manual y más lento que su alternativa. Incluyendo la carga, la presurización y la descarga, un ciclo completo suele tardar entre 5 y 30 minutos.

Comprender las compensaciones: bolsa húmeda frente a bolsa seca

Elegir el método CIP correcto requiere comprender las diferencias fundamentales entre la tecnología de bolsa húmeda y la de bolsa seca.

Velocidad y automatización

La tecnología de bolsa seca (Dry Bag) está diseñada para la velocidad. El molde flexible está integrado en el recipiente a presión, lo que permite el llenado automatizado de polvo y ciclos rápidos, a menudo en menos de un minuto. La bolsa húmeda (Wet Bag) es un proceso más manual y orientado por lotes con tiempos de ciclo significativamente más largos.

Volumen y variedad de producción

La bolsa seca es la opción clara para la producción en masa automatizada y de gran volumen de una sola forma de pieza repetitiva. La bolsa húmeda sobresale en la producción de bajo a medio volumen, especialmente cuando la mezcla de piezas es muy variada.

Flexibilidad de tamaño y forma de la pieza

La bolsa húmeda ofrece una flexibilidad casi ilimitada. Siempre que el molde sellado quepa dentro del recipiente a presión, se puede prensar. La bolsa seca está limitada a la forma única de su molde incorporado.

Limpieza y utillaje

En los sistemas de bolsa seca, el fluido de presión está aislado del molde de polvo, lo que da como resultado un proceso más limpio. En los sistemas de bolsa húmeda, el utillaje (la bolsa molde) es externo y debe manipularse, y cualquier fuga podría provocar contaminación.

Tomar la decisión correcta para su aplicación

Su objetivo de fabricación es el único factor que importa al elegir entre estas dos potentes tecnologías.

- Si su enfoque principal es la variedad y el tamaño de las piezas: La flexibilidad de la tecnología de bolsa húmeda para manejar múltiples formas, componentes grandes y prototipos es inigualable.

- Si su enfoque principal es la producción en masa de gran volumen: La velocidad, la automatización y los tiempos de ciclo rápidos de la tecnología de bolsa seca son necesarios para una fabricación eficiente y repetible.

- Si su enfoque principal es la investigación y el desarrollo: El menor costo de utillaje de la bolsa húmeda y la capacidad de probar numerosos diseños la convierten en la opción superior para laboratorios de I+D y proyectos piloto.

En última instancia, seleccionar el método CIP correcto se trata de alinear las fortalezas inherentes de la tecnología con su objetivo de producción específico.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Versatilidad | Maneja múltiples formas y tamaños en un ciclo, ideal para I+D y producción diversa. |

| Tamaño de pieza | Adecuado para componentes grandes de hasta 2000 mm de diámetro. |

| Tiempo de ciclo | Proceso manual más lento que tarda entre 5 y 30 minutos por ciclo. |

| Nivel de automatización | Baja automatización, orientado por lotes con manipulación externa del molde. |

| Ideal para | Creación de prototipos, producción de bajo a medio volumen y piezas variadas. |

¿Listo para mejorar las capacidades de su laboratorio con soluciones de prensado versátiles? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades de su laboratorio para la creación de prototipos, I+D y producción de piezas diversas. Nuestra experiencia garantiza una compactación y eficiencia precisas para sus proyectos. ¡Contáctenos hoy para analizar cómo nuestras tecnologías CIP pueden beneficiar sus aplicaciones específicas!

Guía Visual

Productos relacionados

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

La gente también pregunta

- ¿Cuáles son las ventajas económicas y medioambientales de la CIP?Impulsar la eficiencia y la sostenibilidad en la fabricación

- ¿Cuáles son las ventajas del Prensado Isostático en Frío (CIP) para la preparación de pellets? Logre una Densidad y Uniformidad Superiores

- ¿Cómo se compara el Prensado Isostático en Frío (CIP) con el Moldeo por Inyección de Polvo (PIM) en términos de complejidad de forma? Elija el mejor proceso para sus piezas

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Por qué es baja la pérdida de material en el prensado isostático en frío? Consiga un alto rendimiento del material con el CIP