En esencia, el equipo esencial para el Prensado Isostático en Frío (CIP) incluye un recipiente de alta presión para contener la pieza, un sistema hidráulico para generar fuerza y un molde flexible para dar forma al material. Estos componentes trabajan juntos para aplicar una presión extrema y uniforme desde todas las direcciones a un compactado de polvo a temperatura ambiente, consolidándolo en una pieza "verde" sólida con una densidad altamente consistente.

El equipo es más que una simple prensa; es un sistema de precisión diseñado para resolver un desafío de fabricación fundamental: lograr una densidad uniforme en formas complejas. Comprender cómo cada componente contribuye a la aplicación controlada de presión isostática es clave para aprovechar esta tecnología de manera efectiva.

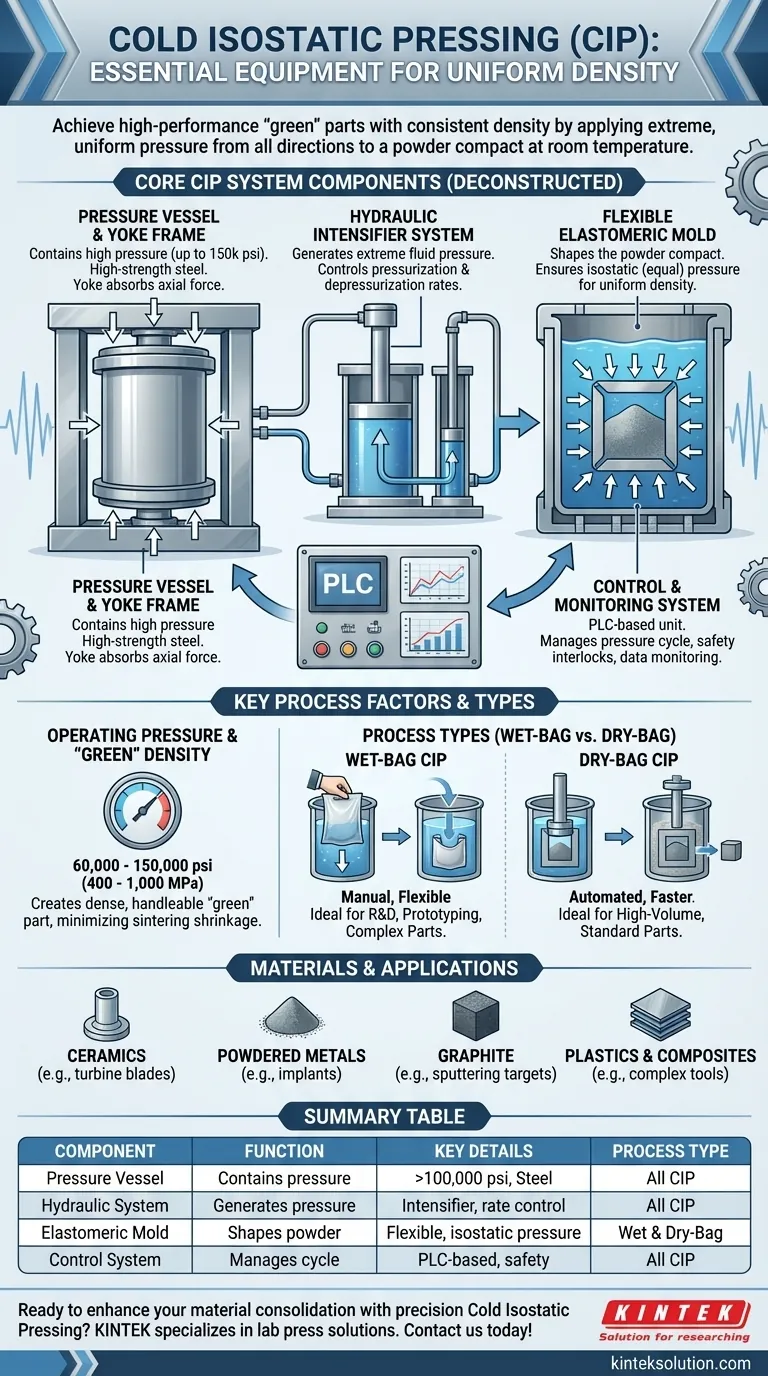

Desglosando el Sistema CIP Central

Un sistema CIP es un conjunto integrado de componentes, cada uno con una función específica para garantizar una consolidación de material segura y efectiva. El objetivo principal es traducir la fuerza hidráulica en una presión isostática uniforme sobre la pieza de trabajo.

El Recipiente a Presión y el Marco de Yugo

El recipiente a presión es el corazón del sistema. Es un cilindro de paredes gruesas, fabricado con aleaciones de acero de alta resistencia, diseñado para contener de forma segura las inmensas presiones requeridas para el proceso, que pueden superar los 100.000 psi (700 MPa).

Este recipiente está soportado por un pesado marco de yugo, que absorbe las inmensas fuerzas axiales generadas durante la presurización, evitando que los cierres de los extremos del recipiente se separen.

El Sistema Intensificador Hidráulico

Este es el motor del sistema CIP. Un intensificador hidráulico utiliza un sistema de pistón grande y baja presión para impulsar un sistema de pistón pequeño y alta presión. Esto multiplica la fuerza para generar las presiones de fluido extremas necesarias dentro del recipiente.

El sistema utiliza un medio fluido, típicamente aceite o agua especializados, para transmitir la presión. Una función crítica de este sistema es su capacidad para controlar las tasas de presurización y despresurización, lo cual es vital para prevenir defectos en la pieza final.

El Molde Elastomérico (El Utillaje)

El polvo a compactar se sella primero dentro de un molde flexible e impermeable, a menudo hecho de poliuretano, caucho o silicona. Este molde elastomérico es el utillaje que define la forma del componente final.

Cuando se sumerge en el fluido a presión, la flexibilidad del molde asegura que la presión se transmita de manera igual y simultánea a cada superficie del compactado de polvo. Este es el principio "isostático" en acción y es lo que garantiza una densidad uniforme.

El Sistema de Control y Monitoreo

Los sistemas CIP modernos se basan en un sofisticado sistema de control basado en PLC. Esta unidad gestiona todo el ciclo de presión, incluida la tasa de aumento de presión, el tiempo de mantenimiento a la presión máxima y la fase crucial de despresurización.

También integra enclavamientos de seguridad, transductores de presión y sensores de temperatura para asegurar que el proceso se ejecute dentro de los límites operativos seguros y proporciona datos para el control de calidad y la repetibilidad del proceso.

Comprendiendo los Factores Clave del Proceso

Más allá del hardware, los parámetros del proceso que usted establezca determinarán el resultado. Estos están directamente relacionados con las capacidades del equipo.

Presión de Operación y Densidad "Verde"

El CIP típicamente opera entre 60.000 psi (400 MPa) y 150.000 psi (1.000 MPa). La presión requerida depende del material que se esté procesando.

El objetivo es crear una pieza "verde" —un componente que está lo suficientemente compactado y denso para ser manipulado, pero que aún no ha sido sinterizado (cocido) hasta su resistencia final. La alta uniformidad de esta densidad verde es la principal ventaja del CIP, minimizando la contracción y la deformación durante la sinterización posterior.

Procesamiento por Bolsa Húmeda vs. Bolsa Seca

Esta es la distinción más crítica en la configuración del equipo y proceso CIP.

En el CIP de bolsa húmeda, el molde elastomérico que contiene el polvo se sumerge manualmente directamente en el fluido a presión dentro del recipiente. Este método es muy versátil e ideal para I+D, prototipos y producción de pequeñas cantidades de piezas grandes o complejas.

En el CIP de bolsa seca, el molde flexible es un componente fijo incorporado en el propio recipiente a presión. El polvo se carga en el molde, la prensa se cicla automáticamente y la pieza se expulsa. Este método es mucho más rápido y está diseñado para la producción automatizada y de alto volumen de formas más simples.

Alcance de Materiales y Aplicaciones

El CIP es notablemente versátil. Se utiliza para consolidar una amplia gama de materiales, incluyendo cerámicas avanzadas, metales en polvo (como los metales refractarios tungsteno y molibdeno), grafito, plásticos y materiales compuestos.

Esta versatilidad ha llevado a su adopción en industrias exigentes. En la aeroespacial, se utiliza para álabes de turbinas. En la medicina, para implantes de alta pureza. En la fabricación, es esencial para crear blancos de pulverización y herramientas de corte complejas.

Tomando la Decisión Correcta para su Objetivo

La elección del enfoque CIP correcto depende totalmente de sus necesidades de producción, material y complejidad de la pieza.

- Si su enfoque principal es I+D, prototipos o producción de bajo volumen de piezas complejas: Un sistema CIP de bolsa húmeda ofrece la flexibilidad necesaria y es la solución más rentable.

- Si su enfoque principal es la producción automatizada de alto volumen de piezas estandarizadas: Un sistema CIP de bolsa seca es la elección clara por su velocidad, repetibilidad y menor intervención del operador.

- Si su enfoque principal es la densificación de cerámicas de alto rendimiento o metales refractarios: Asegúrese de que el sistema pueda alcanzar las presiones máximas necesarias, a menudo en el rango de 100.000 a 150.000 psi.

Al comprender la función de cada componente, puede evaluar eficazmente la tecnología y seleccionar un proceso que ofrezca propiedades de material superiores para su aplicación específica.

Tabla Resumen:

| Componente | Función | Detalles Clave |

|---|---|---|

| Recipiente a Presión | Contiene la pieza bajo alta presión | Hecho de acero de alta resistencia, soporta >100,000 psi |

| Sistema Hidráulico | Genera y controla la presión | Utiliza intensificador para fluido de alta presión, gestiona las tasas de presurización |

| Molde Elastomérico | Da forma al compactado de polvo | Flexible, asegura presión isostática para una densidad uniforme |

| Sistema de Control | Gestiona el ciclo de presión | Basado en PLC, incluye enclavamientos de seguridad y monitoreo |

| Tipo de Proceso | Bolsa Húmeda vs. Bolsa Seca | Bolsa húmeda para I+D/piezas complejas, bolsa seca para automatización de alto volumen |

¿Listo para mejorar la consolidación de sus materiales con el prensado isostático en frío de precisión? KINTEK se especializa en prensas de laboratorio, incluyendo prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, adaptadas para las necesidades del laboratorio. Nuestro equipo garantiza una densidad uniforme y resultados de alta calidad para cerámicas, metales y materiales compuestos. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden optimizar sus procesos y aumentar la eficiencia!

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Moldes de prensado isostático de laboratorio para moldeo isostático

La gente también pregunta

- ¿Qué ventajas técnicas ofrece una prensa isostática en frío para los nanocompuestos de Mg-SiC? Lograr una uniformidad superior

- ¿Cuál es la función específica de una Prensa Isostática en Frío (CIP)? Mejora la inoculación de carbono en aleaciones de Mg-Al

- ¿Cuáles son las ventajas de utilizar una prensa isostática en frío (CIP) de laboratorio para el moldeo de polvo de boruro de tungsteno?

- ¿Cómo funciona el proceso de bolsa seca en el prensado isostático en frío? Acelere su compactación de polvo de alto volumen

- ¿Por qué se prefiere el prensado isostático en frío (CIP) al prensado uniaxial simple para la zirconia? Lograr una densidad uniforme.