En su esencia, el prensado isostático en frío (CIP) es un proceso de fabricación para compactar polvos en una masa sólida. Utiliza un líquido para aplicar una presión extremadamente alta y uniforme desde todas las direcciones a un polvo sellado en un molde flexible, típicamente a temperatura ambiente. Esto crea una pieza "verde" densa y uniforme con suficiente resistencia para su manipulación y procesamiento posterior.

La ventaja fundamental del CIP es su capacidad para eliminar las variaciones de densidad y las tensiones internas comunes en otros métodos de prensado. Al aplicar presión por igual desde todos los lados, produce componentes estructuralmente superiores, especialmente aquellos con geometrías complejas.

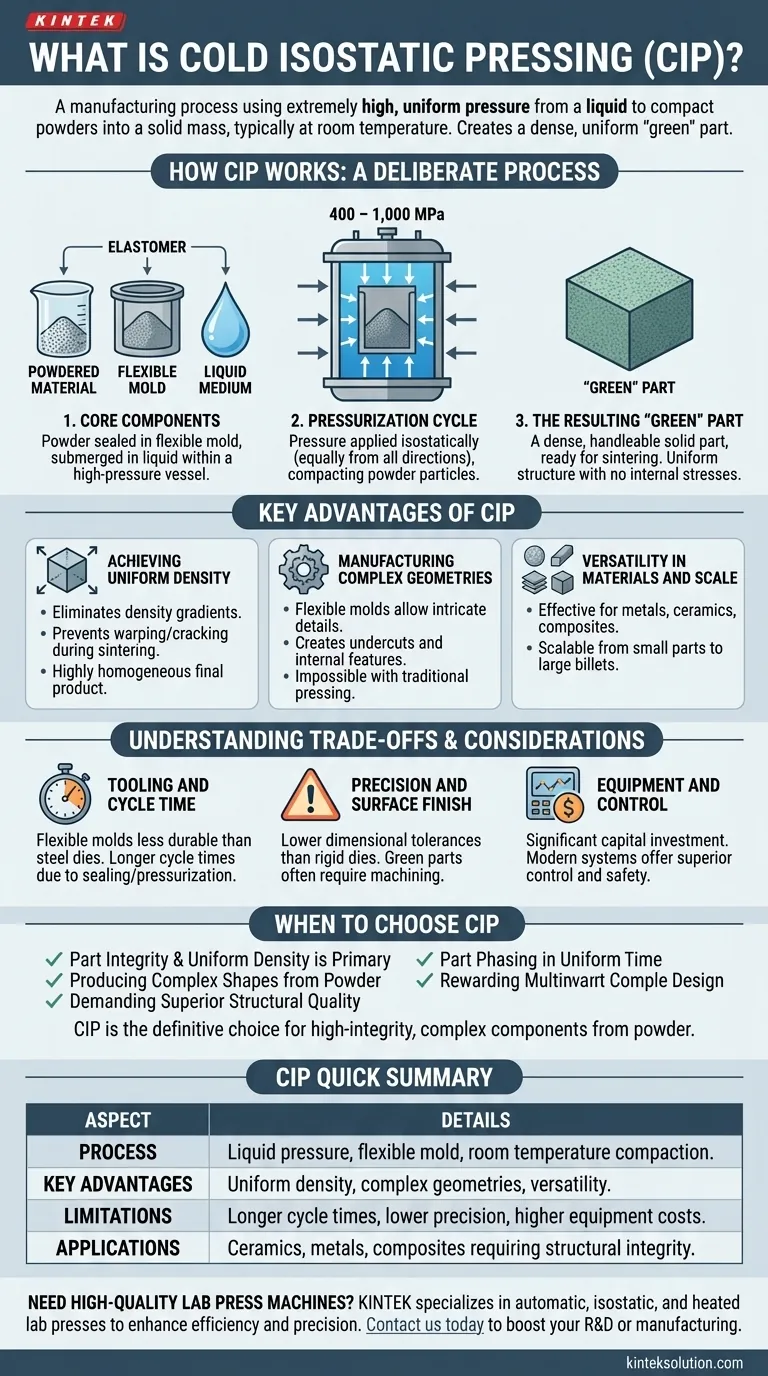

Cómo funciona el prensado isostático en frío

Para comprender el valor del CIP, primero debe comprender su mecánica. El proceso es un método deliberado de varios pasos diseñado para lograr una compactación uniforme.

Los componentes principales

La configuración implica tres elementos clave: un material en polvo, un molde flexible y un medio líquido. El polvo se coloca y se sella dentro de un molde ajustado, típicamente hecho de un elastómero como caucho o poliuretano. Este paquete sellado se sumerge luego en un líquido (generalmente agua) dentro de un recipiente de alta presión.

El ciclo de presurización

Una bomba externa presuriza el líquido en el recipiente, con presiones que a menudo alcanzan entre 400 y 1.000 MPa. Debido a que la presión se transmite a través de un fluido, actúa isostáticamente —uniformemente sobre cada superficie del molde flexible. Esta presión se mantiene durante un tiempo determinado para comprimir las partículas de polvo, eliminando los huecos.

La pieza "verde" resultante

El resultado del proceso CIP se conoce como pieza "verde". Este componente es una masa sólida y compactada con alta densidad y suficiente resistencia mecánica para ser manipulada, mecanizada o trasladada a la siguiente etapa. Todavía no ha sido cocida o sinterizada, que es el paso final para fusionar las partículas en una pieza cerámica o metálica terminada.

Ventajas clave del método CIP

Los ingenieros eligen el CIP cuando las limitaciones de los métodos de compactación más simples, como el prensado uniaxial, se convierten en un inconveniente. Los beneficios abordan directamente los desafíos centrales de la pulvimetalurgia y la cerámica técnica.

Lograr densidad uniforme

Este es el principal beneficio del CIP. Al comprimir el polvo desde todas las direcciones simultáneamente, elimina los gradientes de densidad que causan deformaciones, grietas y distorsiones durante la fase final de sinterización a alta temperatura. El resultado es un producto final altamente homogéneo y fiable.

Fabricación de geometrías complejas

El prensado tradicional en matriz se limita a formas relativamente simples. El uso de un molde flexible por parte del CIP permite la producción de piezas con detalles intrincados, socavados y características internas o externas complejas. Esto abre la puerta a la fabricación de componentes que de otro modo sería imposible formar a partir de polvo.

Versatilidad en materiales y escala

El CIP es eficaz para una amplia gama de materiales, incluidos metales, cerámicas, composites y plásticos, especialmente aquellos que son difíciles de compactar utilizando otros métodos. El proceso también es escalable, utilizándose tanto para la producción en masa de piezas pequeñas como aisladores de bujías como para la creación de grandes lingotes o tuberías largas.

Comprensión de las ventajas y consideraciones

Si bien es potente, el CIP no es una solución universal. Comprender sus limitaciones es fundamental para tomar una decisión informada.

Herramientas y tiempo de ciclo

Los moldes de elastómero flexibles utilizados en el CIP son menos duraderos y tienen una vida útil más corta que las matrices de acero endurecido utilizadas en el prensado uniaxial. Además, el proceso de sellado del molde, presurización del recipiente y despresurización puede resultar en tiempos de ciclo más largos en comparación con las prensas mecánicas de alta velocidad.

Precisión y acabado superficial

Una pieza formada en un molde flexible no tendrá las estrictas tolerancias dimensionales ni el acabado superficial liso de una pieza hecha en una matriz rígida. Las piezas verdes hechas mediante CIP a menudo requieren mecanizado antes de la sinterización para lograr las especificaciones finales de forma neta.

Equipo y control

El proceso requiere una inversión de capital significativa en recipientes de alta presión, bombas y sistemas de seguridad. Los sistemas CIP eléctricos modernos ofrecen un control automatizado superior sobre el ciclo de presión, mayor seguridad y mayor eficiencia. Por el contrario, los sistemas manuales más simples pueden carecer de la precisión necesaria para un proceso repetible y de alto rendimiento.

Cuándo elegir el prensado isostático en frío

Su elección de usar CIP debe estar impulsada por las demandas específicas de su componente y material.

- Si su enfoque principal es la integridad de la pieza y la densidad uniforme: El CIP es el método superior para minimizar las tensiones internas y prevenir defectos durante la sinterización.

- Si su enfoque principal es producir formas complejas a partir de polvo: La herramienta flexible del CIP permite la creación de geometrías imposibles con el prensado uniaxial tradicional.

- Si su enfoque principal son piezas simples de gran volumen con un presupuesto limitado: La compactación en matriz convencional puede ser más rentable, pero sacrifica la uniformidad de densidad y la complejidad geométrica que proporciona el CIP.

En última instancia, el CIP es la elección definitiva cuando necesita crear componentes complejos y de alta integridad a partir de polvo que exigen una calidad estructural superior.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Utiliza presión líquida en un molde flexible para compactar polvos a temperatura ambiente |

| Ventajas clave | Densidad uniforme, capacidad de formar geometrías complejas, versatilidad en materiales |

| Limitaciones | Tiempos de ciclo más largos, menor precisión, mayores costes de equipo |

| Aplicaciones | Ideal para cerámicas, metales y composites que requieren integridad estructural |

¿Necesita máquinas de prensado de laboratorio de alta calidad para la compactación de polvos? KINTEK se especializa en prensas de laboratorio automáticas, prensas isostáticas, prensas de laboratorio calentadas y más para mejorar la eficiencia y precisión de su laboratorio. Nuestro equipo garantiza resultados uniformes para la producción de piezas complejas. Contáctenos hoy para analizar cómo podemos satisfacer sus necesidades específicas y potenciar sus procesos de I+D o fabricación.

Guía Visual

Productos relacionados

- Prensa isostática en frío eléctrica de laboratorio Máquina CIP

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

La gente también pregunta

- ¿Cómo mejora el equipo de prensado isostático el contenido de antioxidantes? Potencia la Nutrición de la Fruta con Estrés de Precisión

- ¿Cuál es el propósito de usar una Prensa Isostática en Frío (CIP)? Mejorar la integridad estructural de la cerámica SiC-Si

- ¿Cuál es el papel del prensado isostático en la ciencia de materiales? Lograr densidad uniforme y formas complejas

- ¿Cuáles son las ventajas de usar una Prensa Isostática en Frío (CIP) para cerámicas RE:YAG? Lograr Uniformidad Óptica

- ¿Qué limita la temperatura de funcionamiento en estas prensas?Descubra el papel fundamental de los medios de presión

- ¿Cuáles son las ventajas del prensado isostático frente al uniaxil para TiC-316L? Lograr una uniformidad y resistencia superiores

- ¿Por qué se utiliza el prensado isostático en frío de alta presión para materiales superconductores MTG? Lograr una densidad superior

- ¿Por qué es esencial una Prensa Isostática en Frío para cuerpos cerámicos en verde a gran escala? Garantiza la Densidad y la Calidad