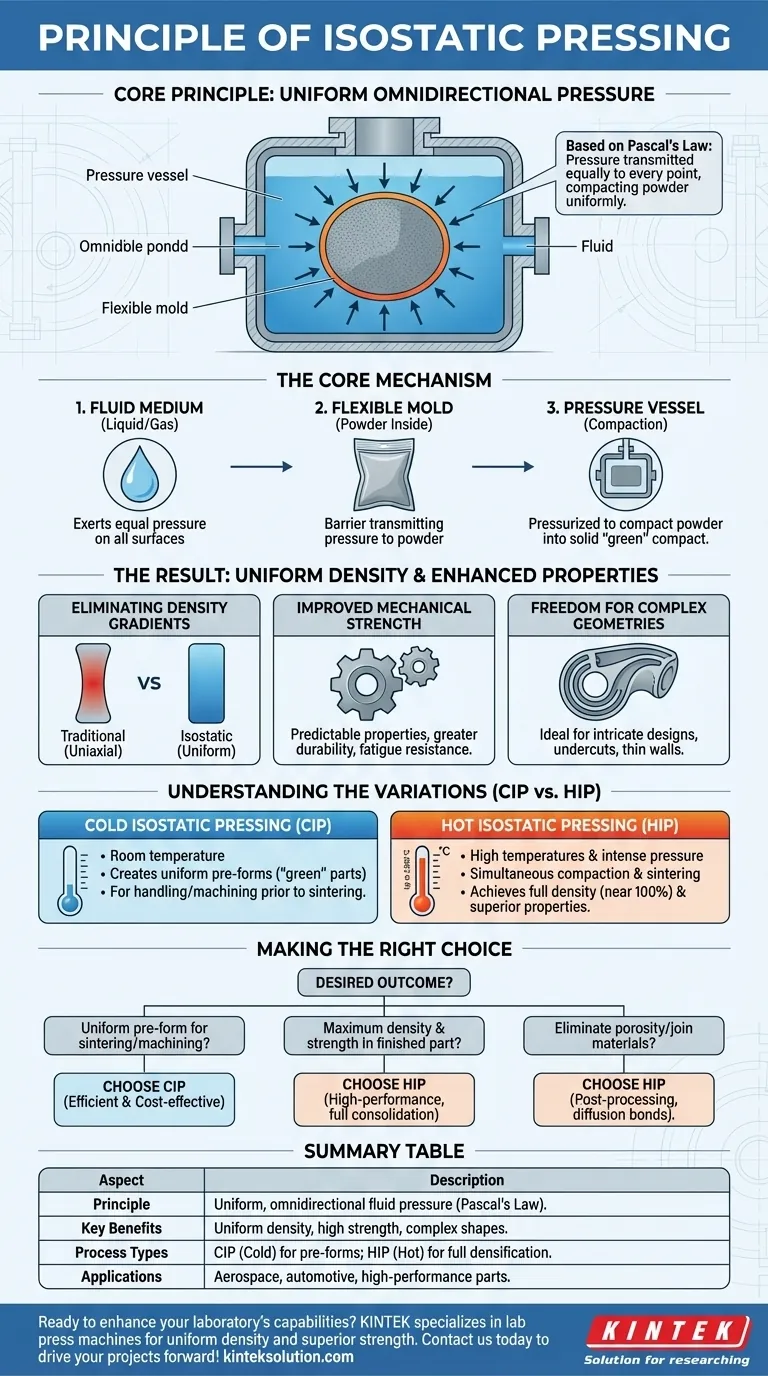

En esencia, el principio del prensado isostático es la aplicación de una presión uniforme y omnidireccional a un material en polvo. Esto se logra sumergiendo un molde flexible lleno de polvo en un fluido (ya sea líquido o gas) y luego presurizando dicho fluido. Basándose en la Ley de Pascal, la presión se transmite por igual a cada punto de la superficie del molde, compactando uniformemente el polvo en su interior.

La ventaja fundamental del prensado isostático es su capacidad para superar las limitaciones de la compactación tradicional de un solo eje. Al aplicar la presión de manera uniforme desde todas las direcciones, produce componentes con una densidad y resistencia altamente uniformes, independientemente de su complejidad geométrica.

El Mecanismo Central: Cómo la Presión del Fluido Logra la Uniformidad

El prensado isostático transforma el polvo suelto en un objeto sólido y denso al eliminar sistemáticamente los huecos de aire entre las partículas. El proceso se basa en que varios componentes clave trabajen en concierto.

El Papel del Medio Fluido

El proceso utiliza un fluido —típicamente agua, aceite o un gas inerte como el argón— como medio transmisor de presión. A diferencia de un punzón sólido en una matriz rígida, un fluido ejerce una presión igual sobre todas las superficies con las que entra en contacto. Esto asegura que la fuerza de compresión sobre la pieza esté perfectamente equilibrada desde todas las direcciones.

El Molde Flexible

El material en polvo se coloca primero dentro de un recipiente o molde sellado y flexible, a menudo hecho de caucho o un polímero similar. Este molde define la forma de la pieza final y, fundamentalmente, actúa como una barrera que permite que la presión externa del fluido se transmita al polvo sin contaminación.

El Recipiente a Presión

El molde sellado se coloca luego dentro de un recipiente a presión de alta resistencia. Una vez que el recipiente está sellado, se bombea el fluido y se presuriza, aplicando una fuerza de compresión uniforme al molde y compactando el polvo en su interior hasta formar un "compacto en verde" sólido.

El Resultado: Densidad Uniforme y Propiedades Mejoradas

La distribución uniforme de la presión no es solo un detalle técnico; es la fuente de los principales beneficios del método, lo que conduce a materiales con características superiores y más predecibles.

Eliminación de Gradientes de Densidad

En el prensado uniaxial tradicional, donde la presión se aplica desde una o dos direcciones, la fricción entre el polvo y las paredes de la matriz impide una compactación uniforme. Esto da como resultado gradientes de densidad, donde la pieza es más densa cerca del punzón y menos densa en el centro. El prensado isostático elimina este problema por completo, creando una estructura interna homogénea.

Resistencia Mecánica Mejorada

Una densidad uniforme se traduce directamente en propiedades mecánicas más predecibles y fiables. Sin puntos débiles internos ni huecos, el componente terminado exhibe mayor resistencia, durabilidad y resistencia a la fatiga en toda su estructura. Esto permite el diseño de componentes más ligeros que no sacrifican el rendimiento, una ventaja crítica en las industrias aeroespacial y automotriz.

Libertad para Geometrías Complejas

Dado que la presión se adapta a cualquier forma, el prensado isostático es ideal para producir piezas con diseños intrincados, socavados o paredes delgadas. Los métodos de prensado tradicionales tendrían dificultades para llenar y compactar uniformemente dichas geometrías, pero la presión del fluido garantiza que cada característica se forme y densifique perfectamente.

Comprender las Variaciones y Compensaciones

El prensado isostático no es un único proceso, sino una familia de técnicas, cada una adecuada para diferentes aplicaciones. La distinción principal es la temperatura a la que se realiza el proceso.

Prensado Isostático en Frío (CIP)

El CIP se realiza a temperatura ambiente o cercana. Su propósito principal es compactar el polvo en una pieza "en verde" con suficiente resistencia para un manejo seguro, mecanizado en verde o transferencia a un horno de sinterización posterior. Es una forma eficaz de crear una preforma uniforme para un procesamiento posterior.

Prensado Isostático en Caliente (HIP)

El HIP combina presión intensa con altas temperaturas (hasta 2.000°C). El polvo se sella típicamente en un contenedor metálico que se deforma y consolida con el material. Este proceso realiza la compactación y la sinterización simultáneamente, capaz de producir una pieza totalmente densa (acercándose al 100% de la densidad teórica) con propiedades mecánicas superiores en un solo paso.

Limitaciones del Proceso

Aunque potente, esta tecnología tiene contrapartidas. Los tiempos de ciclo para el prensado isostático pueden ser significativamente más largos que para la compactación convencional en matriz. Los moldes flexibles tienen una vida útil finita y representan un costo de utillaje continuo. Además, el HIP es un proceso costoso y de alto consumo energético reservado para aplicaciones de alto rendimiento donde la integridad del material no es negociable.

Tomar la Decisión Correcta para su Objetivo

Seleccionar el proceso isostático correcto depende enteramente de las propiedades deseadas del componente final y de su flujo de trabajo de fabricación.

- Si su enfoque principal es crear una preforma uniforme para una posterior sinterización o mecanizado: El Prensado Isostático en Frío (CIP) es el método más eficiente y rentable.

- Si su enfoque principal es lograr la máxima densidad y resistencia mecánica posibles en una pieza terminada: El Prensado Isostático en Caliente (HIP) es la opción necesaria para consolidar el material en un único paso de alto rendimiento.

- Si su enfoque principal es eliminar la porosidad en piezas fundidas o unir materiales disímiles: El Prensado Isostático en Caliente (HIP) también se utiliza como paso de postprocesamiento para curar defectos internos y crear fuertes enlaces de difusión.

Al aprovechar el principio de presión uniforme, puede seleccionar el método de fabricación preciso para lograr una integridad y un rendimiento del material sin precedentes.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Principio | Aplica presión uniforme y omnidireccional utilizando fluido y moldes flexibles basados en la Ley de Pascal. |

| Beneficios Clave | Elimina los gradientes de densidad, mejora la resistencia mecánica y permite geometrías complejas. |

| Tipos de Proceso | Prensado Isostático en Frío (CIP) para preformas; Prensado Isostático en Caliente (HIP) para densificación completa. |

| Aplicaciones | Aeroespacial, automotriz y componentes de alto rendimiento que requieren una integridad superior del material. |

¿Listo para mejorar las capacidades de su laboratorio con un prensado isostático preciso? KINTEK se especializa en máquinas de prensa de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para ofrecer densidad uniforme y resistencia superior para piezas complejas. Ya sea que se encuentre en investigación o producción, nuestras soluciones garantizan un rendimiento y una eficiencia fiables. Contáctenos hoy para discutir cómo podemos apoyar sus necesidades específicas e impulsar sus proyectos.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Molde de prensa poligonal de laboratorio

- Molde de prensa bidireccional redondo de laboratorio

La gente también pregunta

- ¿Qué ventajas ofrece el prensado isostático en frío (CIP) en comparación con el prensado en seco estándar? Lograr una densidad homogénea de la preforma

- ¿Qué ventajas ofrece una prensa isostática en frío de laboratorio sobre el prensado uniaxial para NASICON? Lograr una densidad uniforme

- ¿Cómo se utiliza el Prensado Isostático en Frío en la producción de metales refractarios? Dominando la consolidación de materiales de alta densidad

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica