En resumen, el prensado isostático en frío (CIP) es muy versátil y se utiliza habitualmente para compactar formas en polvo de metales, cerámicas, plásticos y grafito. El proceso se elige por su capacidad única para aplicar presión uniforme, lo que da como resultado un componente pre-sinterizado con una densidad y resistencia excepcionalmente consistentes.

El valor central del prensado isostático en frío no es simplemente su compatibilidad con una amplia gama de materiales, sino su capacidad para transformar sus polvos en un compacto "en verde" uniforme y de alta densidad. Esto lo convierte en un paso preparatorio indispensable para crear componentes superiores y de alto rendimiento.

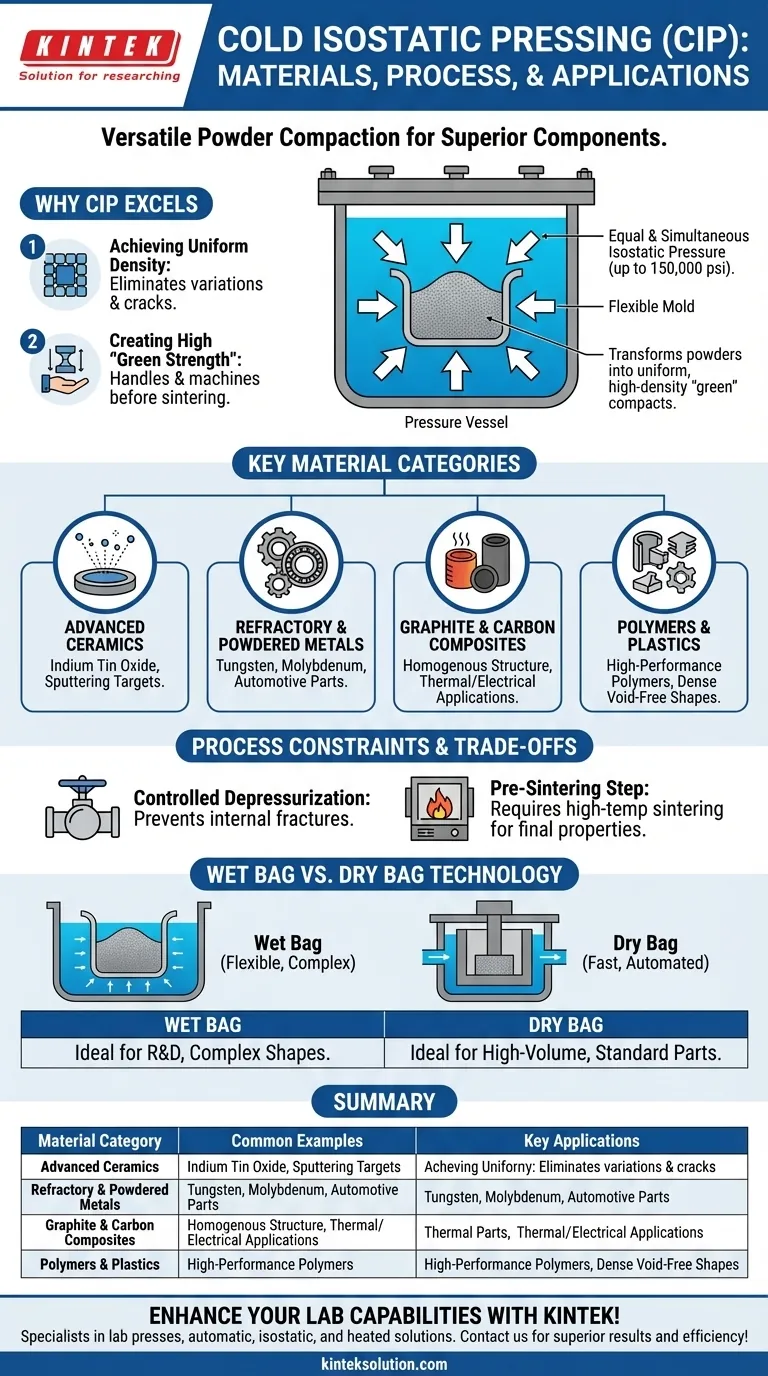

Por qué el CIP destaca para materiales en polvo

El prensado isostático en frío no es solo otro método de conformado; es un proceso especializado de densificación. Resuelve problemas fundamentales que se encuentran al intentar compactar polvos utilizando prensas mecánicas tradicionales.

Lograr una densidad uniforme

En el CIP, el polvo del material se sella en un molde flexible y se sumerge en un fluido (normalmente aceite o agua). A continuación, se aplica presión al fluido, que la transmite de manera uniforme y simultánea desde todas las direcciones sobre el molde.

Esta presión isostática, que puede oscilar entre 60.000 y 150.000 psi (400 a 1000 MPa), elimina las variaciones de densidad, las tensiones internas y las posibles grietas comunes en el prensado uniaxial (de arriba hacia abajo).

Creación de una alta "resistencia en verde"

El resultado de un ciclo CIP es un "compacto en verde". Aunque aún no está completamente fusionada, esta pieza tiene una resistencia mecánica e integridad notables.

Esta alta resistencia en verde significa que el componente puede manipularse, transportarse e incluso mecanizarse antes de la etapa final de sinterización, que consume mucha energía, ofreciendo una flexibilidad de fabricación significativa.

Categorías de materiales clave y aplicaciones

El CIP no se limita a una sola industria. Su capacidad para crear piezas densas y uniformes lo hace fundamental para la fabricación de componentes avanzados en varios campos.

Cerámicas avanzadas

El CIP es esencial para producir cerámicas de alta pureza y alta densidad. Un ejemplo principal es la fabricación de objetivos de pulverización catódica, como el óxido de indio y estaño, donde el proceso puede lograr densidades de pre-sinterización de hasta el 95 %.

Metales refractarios y en polvo

Los materiales con puntos de fusión extremadamente altos, como el tungsteno, el molibdeno y el tantalio, son difíciles de fundir o forjar. El CIP permite que estos metales refractarios se compacten a partir de polvo en una forma cercana a la neta antes de la sinterización.

También se utiliza ampliamente en metalurgia de polvos para componentes automotrices como cojinetes y engranajes de bombas de aceite, así como para diversas aleaciones de aluminio, magnesio y cobre.

Grafito y compuestos de carbono

La presión uniforme del CIP es ideal para compactar grafito y otros materiales a base de carbono. Garantiza una estructura homogénea, lo cual es crucial para aplicaciones que requieren propiedades térmicas y eléctricas consistentes.

Polímeros y plásticos

Aunque se asocia más comúnmente con metales y cerámicas, el CIP también es eficaz para compactar ciertos polímeros de alto rendimiento. Proporciona un método para crear formas plásticas densas y sin huecos para aplicaciones especializadas.

Comprensión de las limitaciones y compensaciones del proceso

Aunque es potente, el CIP requiere un control preciso y una comprensión de sus compensaciones operativas para tener éxito.

El papel crítico de la despresurización

Tan importante como aplicar presión es liberarla. La velocidad de despresurización debe controlarse cuidadosamente. Liberar la presión demasiado rápido puede hacer que los gases atrapados se expandan, lo que provoca fracturas internas y arruina el componente.

Tecnología de bolsa húmeda frente a bolsa seca

Existen dos métodos principales de CIP, cada uno con ventajas distintas:

- CIP de bolsa húmeda: El molde sellado se sumerge físicamente en el fluido de presión. Este método es más lento pero ofrece la máxima flexibilidad para formas complejas y es ideal para I+D o producción de bajo volumen.

- CIP de bolsa seca: El molde flexible se integra directamente en el recipiente a presión. Este enfoque es mucho más rápido, se automatiza fácilmente y es adecuado para la producción de gran volumen de piezas estandarizadas y más sencillas.

Un paso esencial previo a la sinterización

Es crucial reconocer que el CIP es típicamente un precursor de la sinterización. El compacto en verde no tiene las propiedades finales de una pieza totalmente densa. Debe someterse a un ciclo de sinterización posterior a alta temperatura para unir las partículas del material y lograr su resistencia y dureza finales.

Tomar la decisión correcta para su objetivo

Su objetivo de fabricación específico determinará cómo aprovechará el prensado isostático en frío.

- Si su enfoque principal es la máxima densidad y las formas complejas: El CIP de bolsa húmeda es la opción ideal para crear prototipos o componentes intrincados donde la uniformidad es primordial.

- Si su enfoque principal es la producción de gran volumen y rentable: El CIP de bolsa seca es el método superior para automatizar la fabricación de piezas estandarizadas más sencillas.

- Si su enfoque principal es el procesamiento de materiales con alto punto de fusión: El CIP es un paso esencial previo a la sinterización para metales refractarios y cerámicas avanzadas que no se pueden procesar con métodos tradicionales.

En última instancia, el prensado isostático en frío le permite crear componentes de alta integridad a partir de materiales que de otro modo serían imposibles de formar.

Tabla de resumen:

| Categoría de material | Ejemplos comunes | Aplicaciones clave |

|---|---|---|

| Cerámicas avanzadas | Óxido de indio y estaño | Objetivos de pulverización catódica |

| Metales refractarios | Tungsteno, Molibdeno | Componentes automotrices |

| Grafito | Materiales a base de carbono | Piezas térmicas/eléctricas |

| Polímeros | Plásticos de alto rendimiento | Formas especializadas |

¿Listo para mejorar las capacidades de su laboratorio con el prensado isostático en frío? KINTEK se especializa en máquinas de prensado de laboratorio, incluidas prensas de laboratorio automáticas, prensas isostáticas y prensas de laboratorio calentadas, diseñadas para satisfacer las necesidades de los laboratorios que trabajan con metales, cerámicas y otros materiales en polvo. Nuestros equipos garantizan una densidad uniforme, una alta resistencia en verde y una producción eficiente para obtener resultados superiores. Contáctenos hoy para analizar cómo podemos apoyar sus aplicaciones específicas e impulsar su eficiencia de fabricación.

Guía Visual

Productos relacionados

- Máquina automática CIP de prensado isostático en frío para laboratorio

- Máquina CIP de prensado isostático en frío de laboratorio con división eléctrica

- Moldes de prensado isostático de laboratorio para moldeo isostático

- Manual de prensado isostático en frío CIP máquina de pellets de prensa

- Prensa hidráulica de laboratorio 2T Prensa de pellets de laboratorio para KBR FTIR

La gente también pregunta

- ¿Por qué se requiere una prensa isostática en frío (CIP) para la formación de compactos en verde de aleación de Nb-Ti? Garantizar la uniformidad de la densidad

- ¿Por qué los moldes flexibles son esenciales para la compactación de polvos de TiMgSr? Lograr una densidad uniforme en el prensado isostático en frío

- ¿Por qué es necesario un Prensado Isostático en Frío (CIP) para las membranas cerámicas de perovskita? Lograr la máxima eficiencia de reducción de CO2

- ¿Qué ventajas ofrece el prensado isostático en frío (CIP) en comparación con el prensado en seco estándar? Lograr una densidad homogénea de la preforma

- ¿Por qué se suele añadir un tratamiento de prensado isostático en frío (CIP) después del prensado axial? Mejorar la densidad de la cerámica